No contexto da pirólise, segurança é o sistema abrangente de procedimentos, projeto de equipamentos e protocolos do operador necessários para gerenciar os riscos extremos de decomposição termoquímica de materiais. Envolve o controle de altas temperaturas e o manuseio seguro dos gases e líquidos inflamáveis e potencialmente explosivos resultantes. A segurança total é uma disciplina que abrange três áreas centrais: segurança do processo, segurança do equipamento e segurança humana.

O desafio fundamental de segurança na pirólise não é apenas gerenciar o calor elevado, mas prevenir a liberação descontrolada e a ignição dos compostos voláteis e inflamáveis que são os produtos pretendidos do processo.

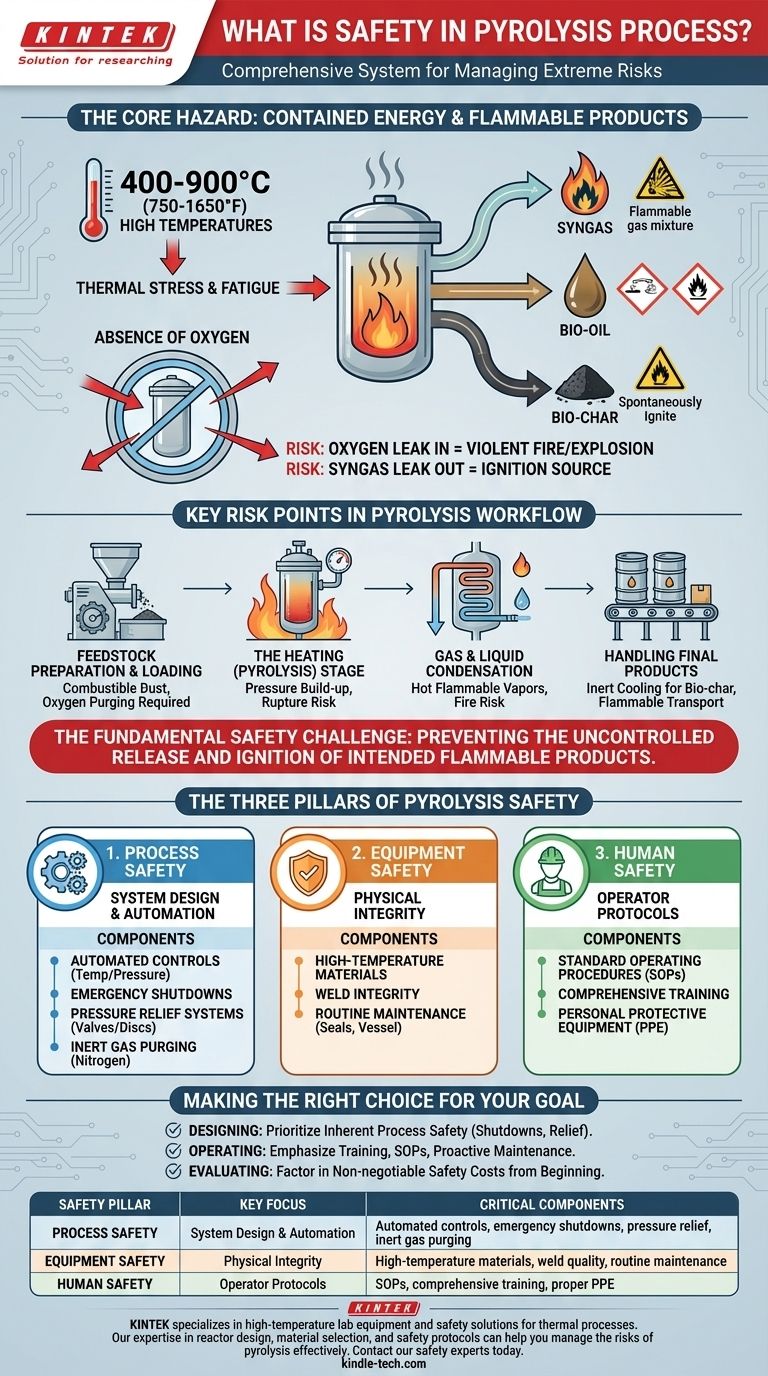

O Risco Central: Energia Contida e Produtos Inflamáveis

Compreender a segurança na pirólise começa com o reconhecimento dos riscos inerentes ao processo em si. Você está criando deliberadamente materiais inflamáveis dentro de um ambiente selado de alta temperatura.

Altas Temperaturas e Estresse Térmico

O processo opera em temperaturas entre 400-900°C (750-1650°F). Este calor extremo impõe um estresse térmico significativo ao vaso do reator, selos e tubulações associadas, criando um risco constante de fadiga ou falha do material.

Produção de Subprodutos Inflamáveis

Os principais resultados da pirólise são perigosos em si mesmos.

- Gás de Síntese (Syngas): Uma mistura de gases inflamáveis como hidrogênio, metano e monóxido de carbono. Um vazamento pode rapidamente criar uma atmosfera explosiva.

- Bio-óleo: Um combustível líquido que é inflamável e pode ter propriedades corrosivas.

- Bio-carvão (Bio-char): O resíduo sólido, que pode ser pirofórico, o que significa que pode inflamar espontaneamente quando exposto ao oxigênio, especialmente quando quente.

A Crítica "Ausência de Oxigênio"

A pirólise funciona aquecendo o material sem oxigênio para prevenir a combustão. Embora isso torne o processo dentro do reator estável, cria um perigo significativo em cada selo e junta. Se o ar (oxigênio) vazar para dentro do reator quente, pode causar um incêndio ou explosão violenta. Inversamente, se o gás de síntese inflamável vazar para fora do reator para o ar circundante, pode facilmente encontrar uma fonte de ignição.

Pontos Críticos de Risco no Fluxo de Trabalho da Pirólise

A segurança deve ser considerada em cada etapa, pois cada estágio apresenta desafios únicos.

Preparação e Carregamento da Matéria-Prima

O manuseio de matérias-primas pode introduzir riscos. A moagem de biomassa seca pode criar poeira combustível, e o carregamento do material exige um método confiável para purgar o oxigênio do sistema antes que o aquecimento comece.

Estágio de Aquecimento (Pirólise)

Esta é a fase mais crítica. À medida que o material se decompõe, ele gera um grande volume de gás, fazendo com que a pressão aumente dentro do reator. Sem monitoramento robusto de pressão e sistemas de alívio, o vaso pode romper catastroficamente.

Condensação de Gás e Líquido

O fluxo de vapor quente deve ser resfriado para condensar o bio-óleo. Esta parte do sistema envolve o manuseio de vapores quentes e inflamáveis sob pressão. Quaisquer vazamentos no trem de condensação são um risco primário de incêndio.

Manuseio dos Produtos Finais

Uma vez que o processo esteja completo, os produtos devem ser removidos e armazenados com segurança. O bio-carvão quente deve ser resfriado em um ambiente inerte para prevenir a autoignição, e o gás de síntese e o bio-óleo inflamáveis devem ser transferidos para sistemas de armazenamento ou utilização apropriados.

Os Três Pilares da Segurança na Pirólise

Uma estratégia de segurança robusta é construída sobre três princípios interconectados. Negligenciar qualquer um deles compromete toda a operação.

1. Segurança do Processo

Isto diz respeito ao projeto fundamental e à engenharia do sistema. É a primeira e mais importante linha de defesa.

- Controles Automatizados: Sensores confiáveis de temperatura e pressão são inegociáveis.

- Desligamentos de Emergência: Um sistema automatizado que pode desligar o processo com segurança se os parâmetros saírem dos limites seguros.

- Sistemas de Alívio de Pressão: Válvulas de segurança e discos de ruptura dimensionados corretamente que previnem a sobrepressurização.

- Purga com Gás Inerte: Uso de um gás inerte como nitrogênio para remover todo o oxigênio antes da partida e para resfriar o sistema com segurança após o desligamento.

2. Segurança do Equipamento

Isto foca na integridade física da própria máquina.

- Seleção de Material: O reator e os componentes devem ser feitos de materiais que possam suportar altas temperaturas e compostos potencialmente corrosivos.

- Integridade da Solda: Todas as soldas devem ser da mais alta qualidade, pois são frequentemente os pontos mais fracos em um sistema pressurizado.

- Manutenção Rotineira: Inspeção e teste regulares de selos, válvulas e espessura do vaso são críticos para detectar falhas potenciais antes que ocorram.

3. Segurança Humana

Mesmo o sistema melhor projetado pode ser derrotado por erro humano.

- Procedimentos Operacionais Padrão (POPs): Instruções claras e escritas para cada fase da operação, incluindo partida, desligamento e emergências.

- Treinamento Abrangente: Os operadores devem entender não apenas o "como", mas o "porquê" por trás dos procedimentos de segurança.

- Equipamento de Proteção Individual (EPI): EPI apropriado, como vestuário resistente ao calor e respiradores, deve ser usado ao interagir com o sistema.

Fazendo a Escolha Certa para o Seu Objetivo

Sua abordagem à segurança dependerá do seu papel na cadeia de valor da pirólise.

- Se o seu foco principal é projetar ou selecionar um sistema: Priorize recursos de segurança de processo inerentes, como desligamentos automatizados e engenharia robusta de alívio de pressão.

- Se o seu foco principal é operar uma instalação existente: Enfatize treinamento rigoroso, adesão estrita aos POPs e um cronograma de manutenção proativo para garantir a integridade do equipamento.

- Se o seu foco principal é avaliar a viabilidade da pirólise: Considere os custos significativos e inegociáveis de construir e manter um sistema seguro desde o início.

Em última análise, a segurança na pirólise não é uma característica opcional; é o pré-requisito fundamental para uma operação bem-sucedida e sustentável.

Tabela Resumo:

| Pilar de Segurança | Foco Principal | Componentes Críticos |

|---|---|---|

| Segurança do Processo | Projeto do Sistema e Automação | Controles automatizados, desligamentos de emergência, alívio de pressão, purga com gás inerte |

| Segurança do Equipamento | Integridade Física | Materiais de alta temperatura, qualidade da solda, manutenção rotineira |

| Segurança Humana | Protocolos do Operador | POPs, treinamento abrangente, EPI adequado |

Garanta que sua operação de pirólise seja construída sobre uma base de segurança. A KINTEK é especializada em equipamentos de laboratório de alta temperatura e soluções de segurança para processos térmicos. Nossa experiência em projeto de reatores, seleção de materiais e protocolos de segurança pode ajudá-lo a gerenciar os riscos da pirólise de forma eficaz. Entre em contato com nossos especialistas em segurança hoje para discutir como podemos apoiar seu projeto com equipamentos e consumíveis confiáveis e com foco na segurança.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Quais são os produtos da pirólise da biomassa? Desvende o Biocarvão, Bio-óleo e Gás de Síntese

- Quais são as reações envolvidas na pirólise da biomassa? Desvende a Química para Bio-Produtos Personalizados

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Quais são os componentes da pirólise da biomassa? Um Guia Completo sobre o Sistema, Produtos e Processo

- A pirólise é viável? Um guia para o sucesso económico, tecnológico e ambiental