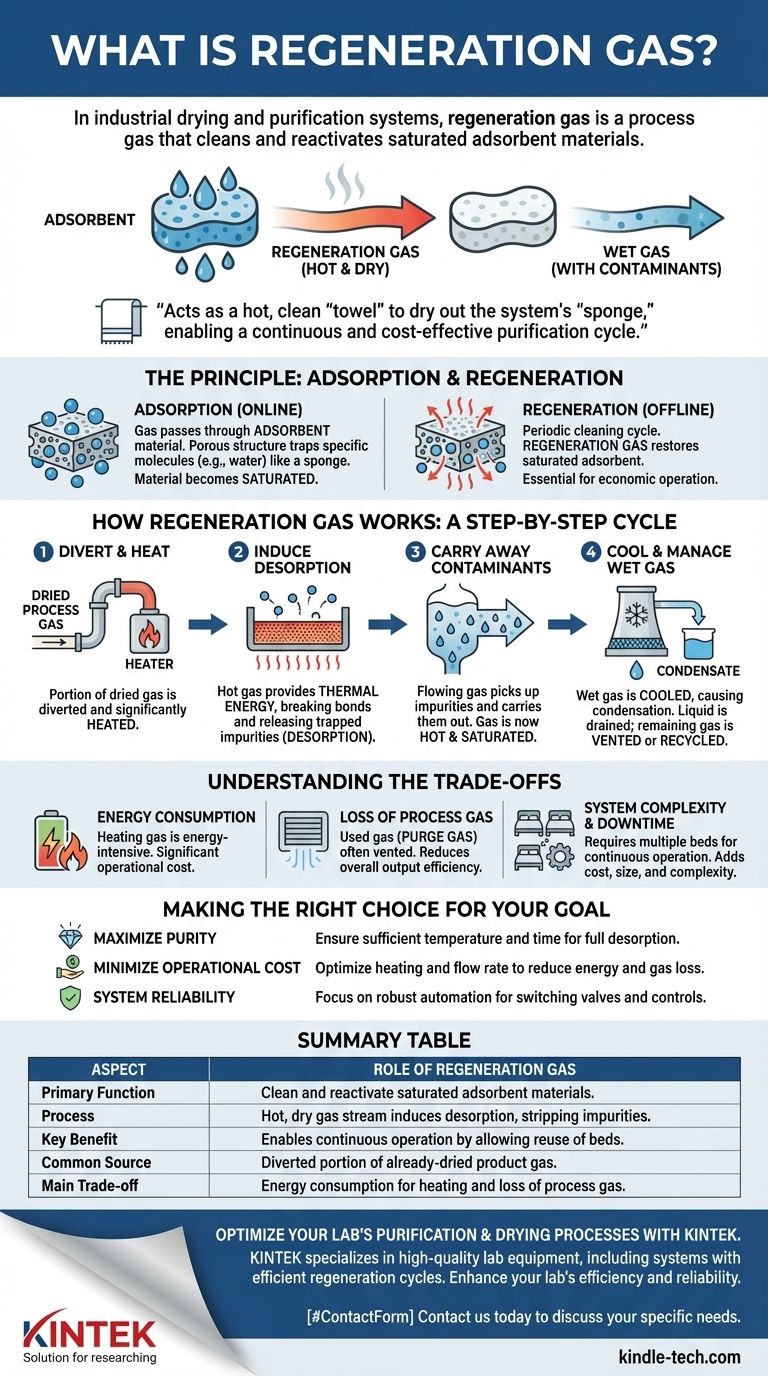

Em sistemas industriais de secagem e purificação, o gás de regeneração é um fluxo específico de gás usado para limpar e reativar um material que ficou saturado com contaminantes. Normalmente, uma porção do gás do produto já seco é desviada, aquecida e, em seguida, passada sobre um leito de filtro saturado (como um dessecante). Este gás quente e seco remove as impurezas retidas, como a água, "regenerando" efetivamente o leito do filtro para que possa ser usado novamente.

O gás de regeneração não é uma substância química única, mas sim um gás de processo designado para uma tarefa específica: restaurar um material adsorvente saturado. Ele atua como uma "toalha" quente e limpa para secar a "esponja" do sistema, permitindo um ciclo de purificação contínuo e econômico.

O Princípio: Adsorção e Regeneração

Para entender o gás de regeneração, você deve primeiro entender o processo que ele possibilita. A maioria dos sistemas de secagem de gás em grande escala usa um processo chamado adsorção, que requer um ciclo periódico de limpeza ou "regeneração".

O Papel dos Materiais Adsorventes

Muitos processos industriais exigem a remoção de impurezas, como vapor de água, de um fluxo de gás. Isso é frequentemente feito passando o gás através de um vaso preenchido com um material adsorvente, como um dessecante ou peneira molecular.

Esses materiais possuem uma estrutura porosa que atua como uma esponja, retendo moléculas específicas (o adsorvato, por exemplo, água) em sua superfície enquanto permite a passagem do gás de processo desejado.

Atingindo a Saturação

Esta "esponja" adsorvente tem uma capacidade finita. Com o tempo, sua superfície fica preenchida com as moléculas de impureza retidas. Quando não consegue mais reter, é considerada saturada.

Neste ponto, o leito adsorvente não é mais eficaz, e impurezas indesejadas começarão a passar com o gás do produto.

A Necessidade de Regeneração

Substituir o material adsorvente saturado após cada ciclo seria extremamente caro. Em vez disso, é muito mais econômico limpá-lo e reutilizá-lo.

Este processo de limpeza do leito adsorvente pela remoção dos contaminantes retidos é chamado de regeneração. Esta é a função crítica desempenhada pelo gás de regeneração.

Como o Gás de Regeneração Funciona: Um Ciclo Passo a Passo

O processo de regeneração é um ciclo cuidadosamente controlado que retira temporariamente um leito adsorvente de serviço para restaurá-lo.

Etapa 1: Desviar e Aquecer o Gás

Uma pequena porção do gás principal do processo que já foi seco é desviada do fluxo primário. Este fluxo de gás seco é então passado por um aquecedor, elevando significativamente sua temperatura.

Etapa 2: Induzir a Dessorção

Este gás quente e extremamente seco é então canalizado através do leito adsorvente saturado. O calor fornece a energia térmica necessária para quebrar as ligações entre as moléculas de impureza retidas (por exemplo, água) e a superfície do adsorvente.

Esta liberação de moléculas retidas é chamada de dessorção.

Etapa 3: Remover os Contaminantes

À medida que as impurezas são liberadas, o gás de regeneração em fluxo as recolhe e as transporta para fora do vaso adsorvente. O gás, que entrou quente e seco, agora está quente e saturado com os próprios contaminantes que removeu.

Etapa 4: Resfriar e Gerenciar o Gás Úmido

Após sair do vaso, este gás de regeneração úmido é resfriado. À medida que esfria, o vapor de água que estava transportando se condensa em um líquido e pode ser drenado do sistema. O gás restante é então ventilado ou recomprimido e retornado ao processo principal a montante.

Entendendo as Compensações

Embora a regeneração seja essencial para a operação econômica, ela acarreta custos inerentes e considerações de projeto que devem ser gerenciadas.

Consumo de Energia

O aquecimento do gás de regeneração é um processo que consome muita energia. Isso representa um dos custos operacionais mais significativos para uma unidade de desidratação de gás. A temperatura, pressão e taxa de fluxo devem ser cuidadosamente otimizadas para garantir a regeneração completa sem desperdício de energia.

Perda de Gás do Processo

O gás usado para regeneração é frequentemente chamado de gás de purga. Em muitos sistemas, este gás é ventilado do processo após o uso. Isso constitui uma perda direta de produto valioso e reduz a eficiência geral de produção da planta. Sistemas mais complexos podem incluir equipamentos para recuperar e reciclar este gás, mas isso aumenta o custo de capital.

Complexidade do Sistema e Tempo de Inatividade

Como um leito adsorvente não pode secar o gás do processo enquanto está sendo regenerado, esses sistemas quase sempre exigem pelo menos dois leitos paralelos. Um leito está "online" realizando a adsorção, enquanto o outro está "offline" passando pela regeneração. Este projeto de leito duplo aumenta o custo, o tamanho e a complexidade do sistema.

Fazendo a Escolha Certa para o Seu Objetivo

O projeto e a operação de um sistema de gás de regeneração dependem inteiramente do equilíbrio entre desempenho, custo e eficiência.

- Se o seu foco principal é maximizar a pureza: Garanta que a temperatura e o tempo de regeneração sejam suficientes para dessorver completamente os contaminantes, impedindo que afetem seu produto durante o próximo ciclo operacional.

- Se o seu foco principal é minimizar o custo operacional: A chave é otimizar o aquecimento e a taxa de fluxo do gás de regeneração para reduzir o consumo de energia e a perda de gás de purga.

- Se o seu foco principal é a confiabilidade do sistema: Concentre-se na automação robusta para as válvulas de comutação e controles que gerenciam o ciclo entre os leitos online e em regeneração, pois este é um ponto frequente de falha.

Em última análise, dominar o uso do gás de regeneração é fundamental para operar um sistema de purificação contínuo eficiente e eficaz.

Tabela Resumo:

| Aspecto | Papel do Gás de Regeneração |

|---|---|

| Função Principal | Limpar e reativar materiais adsorventes saturados (por exemplo, dessecantes). |

| Processo | Um fluxo de gás quente e seco induz a dessorção, removendo impurezas retidas como a água. |

| Principal Benefício | Permite a operação contínua ao permitir que os leitos adsorventes sejam reutilizados em vez de substituídos. |

| Fonte Comum | Uma porção desviada do gás do produto já seco. |

| Principal Compensação | Envolve o consumo de energia para aquecimento e uma perda de gás do processo (gás de purga). |

Otimize os processos de purificação e secagem do seu laboratório com a KINTEK.

Assim como os sistemas industriais dependem do gás de regeneração para uma operação contínua e eficiente, seu laboratório precisa de equipamentos confiáveis para manter a pureza e controlar os custos. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade, incluindo sistemas que incorporam ciclos de regeneração eficientes para dessecantes e filtros.

Entendemos o equilíbrio entre alcançar pureza superior e gerenciar despesas operacionais. Nossas soluções são projetadas para aumentar a eficiência e a confiabilidade do seu laboratório.

Entre em contato conosco hoje usando o formulário abaixo para discutir como podemos apoiar suas necessidades específicas de laboratório.

[#ContactForm]

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Eletrodo de Disco de Ouro

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

As pessoas também perguntam

- Como a temperatura de sinterização afeta a densidade? Otimize Seu Processo para o Desempenho Máximo do Material

- Qual é a pressão mínima numa câmara de vácuo? Alcance o Vácuo Ideal da Sua Aplicação

- Por que usar um forno de recozimento a vácuo para desidrogenação? Isolar danos permanentes em metais expostos ao hidrogênio

- O recozimento torna o aço mais forte? Descubra o verdadeiro propósito deste tratamento térmico

- O que é cementação a vácuo? Alcance uma dureza superior com precisão e velocidade

- Quais são as desvantagens de um forno contínuo? Custos Elevados e Inflexibilidade Explicados

- Quais materiais são usados em um forno a vácuo? Selecionando a Zona Quente Certa para o Seu Processo

- Quais são as 4 etapas do processo de revenimento? Domine a Chave para a Dureza e Tenacidade do Aço