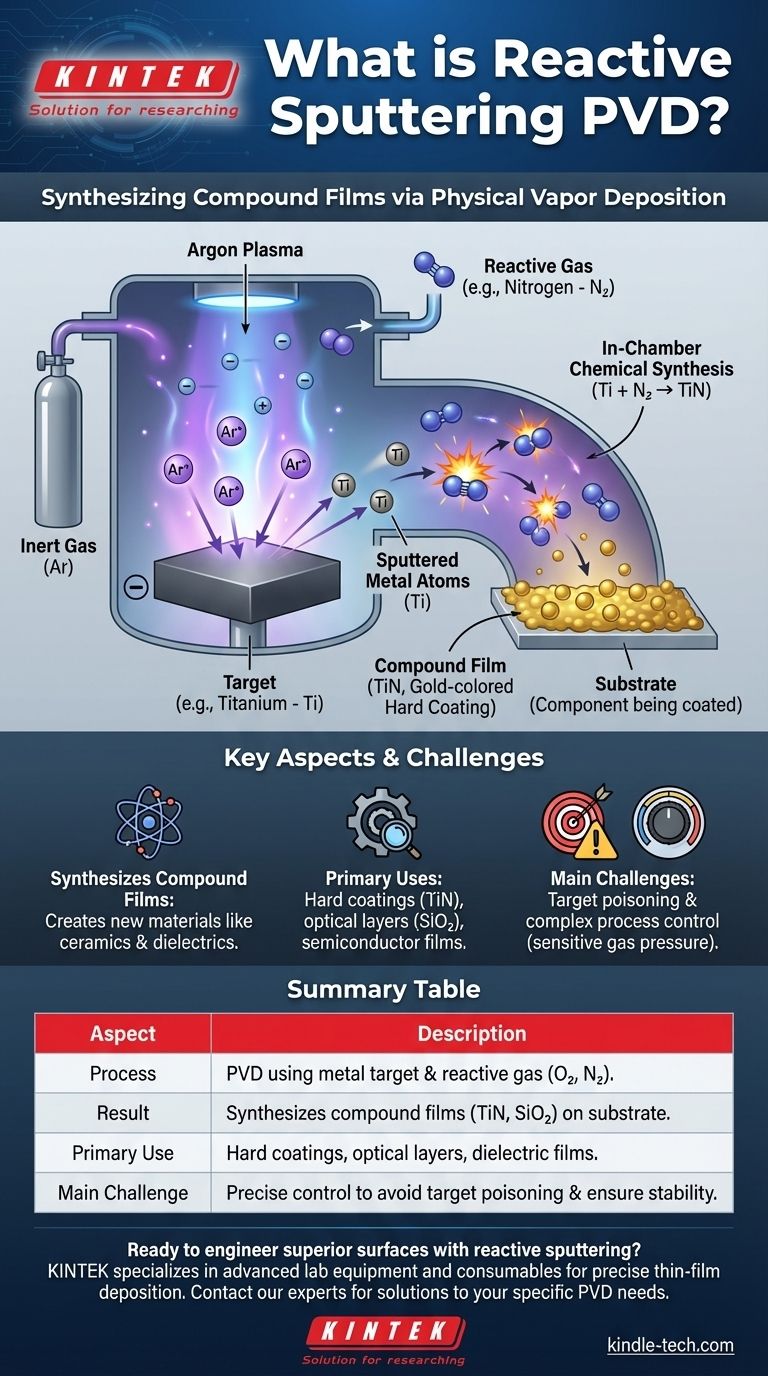

A pulverização reativa é uma técnica de deposição física de vapor (PVD) usada para criar filmes compostos finos. Ela se baseia na pulverização catódica padrão, introduzindo um gás reativo, como oxigênio ou nitrogênio, na câmara de vácuo junto com um gás inerte como o argônio. À medida que os átomos são ejetados de um alvo metálico, eles reagem quimicamente com esse gás para formar um novo material composto, como um óxido ou nitreto, que é então depositado no substrato.

O propósito essencial da pulverização reativa não é simplesmente depositar o material do alvo, mas sintetizar um filme composto completamente novo durante o processo de deposição. Ela transforma um alvo de metal puro em uma camada cerâmica, dielétrica ou semicondutora de alto desempenho na superfície de um componente.

A Mecânica da Pulverização Catódica: Uma Base

Para entender o componente "reativo", devemos primeiro estabelecer os fundamentos do processo de pulverização catódica padrão. Este método é valorizado pela criação de filmes finos extremamente uniformes e de alta qualidade.

O Ambiente de Plasma

O processo começa introduzindo uma pequena quantidade de um gás inerte, mais comumente argônio, em uma câmara de vácuo. Uma alta voltagem é aplicada, que remove elétrons dos átomos de argônio e cria um plasma — um gás superaquecido e ionizado contendo íons positivos de argônio e elétrons livres.

Bombardeamento do Alvo

Um componente feito do material de revestimento desejado, conhecido como alvo, recebe uma carga elétrica negativa. Os íons de argônio carregados positivamente no plasma são agressivamente puxados em direção a este alvo negativo, atingindo sua superfície com energia significativa.

Deposição de Material

Este bombardeamento de íons de alta energia atua como um jateador de areia microscópico, desalojando ou "pulverizando" átomos individuais do material do alvo. Esses átomos liberados viajam pela câmara e se depositam no substrato (a peça que está sendo revestida), construindo gradualmente um filme fino e uniforme.

Introduzindo o Elemento "Reativo"

A pulverização reativa introduz uma segunda etapa crítica neste processo, mudando fundamentalmente a natureza do filme depositado.

Adicionando um Segundo Gás

Junto com o gás argônio inerte, uma quantidade cuidadosamente controlada de um gás reativo é introduzida na câmara. A escolha do gás depende do composto final desejado. Exemplos comuns incluem oxigênio (para formar óxidos), nitrogênio (para formar nitretos) ou metano (para formar carbonetos).

Síntese Química na Câmara

À medida que os átomos de metal são pulverizados do alvo, eles viajam através do ambiente de plasma, que agora é rico neste gás reativo. Durante este trânsito, os átomos de metal se ligam quimicamente às partículas do gás reativo.

Formando um Novo Filme Composto

O material que finalmente se deposita no substrato não é o metal puro do alvo, mas um composto completamente novo. Por exemplo:

- A pulverização de um alvo de titânio em uma atmosfera de nitrogênio cria um filme de nitreto de titânio (TiN) duro e de cor dourada.

- A pulverização de um alvo de silício em uma atmosfera de oxigênio cria um filme de dióxido de silício (SiO₂) transparente e isolante.

Isso permite a criação de materiais como cerâmicas e dielétricos que seriam difíceis ou impossíveis de usar diretamente como alvo de pulverização.

Compreendendo as Vantagens e Desafios

Embora poderosa, a pulverização reativa introduz complexidades que exigem gerenciamento cuidadoso para obter resultados consistentes e de alta qualidade.

Envenenamento do Alvo

O principal desafio é o "envenenamento do alvo". Isso ocorre quando o gás reativo reage não apenas com os átomos pulverizados, mas também com a superfície do próprio alvo. Isso forma uma camada composta isolante no alvo, o que reduz drasticamente a taxa de pulverização e pode tornar o processo instável.

Complexidade do Controle do Processo

A taxa de deposição e as propriedades do filme são altamente sensíveis à pressão parcial do gás reativo. Manter o delicado equilíbrio entre ter gás reativo suficiente para formar o composto desejado sem envenenar o alvo requer sistemas de controle de processo sofisticados, incluindo loops de feedback e controladores de fluxo de gás.

Quando Escolher a Pulverização Reativa

A decisão de usar a pulverização reativa é determinada pelas propriedades específicas exigidas no filme fino final.

- Se o seu foco principal é criar revestimentos cerâmicos duros e resistentes ao desgaste: A pulverização reativa é o método ideal para depositar materiais como nitreto de titânio (TiN) ou nitreto de alumínio (AlN) para ferramentas e componentes industriais.

- Se o seu foco principal é depositar filmes ópticos ou dielétricos de alta qualidade: O processo se destaca na criação de compostos como dióxido de silício (SiO₂) e nitreto de tântalo (TaN) para revestimentos antirreflexo, circuitos semicondutores e resistores de filme fino.

- Se o seu foco principal é depositar um metal puro ou liga sem alterações químicas: A pulverização catódica padrão, não reativa, usando apenas um gás inerte, é a escolha correta e mais direta.

Ao permitir a síntese de novos materiais durante a deposição, a pulverização reativa fornece uma ferramenta precisa e poderosa para a engenharia de superfícies avançadas.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Técnica PVD usando um alvo metálico e gás reativo (ex: O₂, N₂). |

| Resultado | Sintetiza filmes compostos (ex: TiN, SiO₂) no substrato. |

| Uso Principal | Revestimentos duros, camadas ópticas, filmes dielétricos para semicondutores. |

| Principal Desafio | Requer controle preciso para evitar o envenenamento do alvo e garantir a estabilidade. |

Pronto para projetar superfícies superiores com pulverização reativa?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para deposição precisa de filmes finos. Seja você desenvolvendo revestimentos de ferramentas resistentes ao desgaste, camadas ópticas ou componentes semicondutores, nossa experiência garante que você obtenha resultados consistentes e de alta qualidade.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem atender às necessidades específicas de PVD do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

As pessoas também perguntam

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- O que se entende por deposição a vapor? Um Guia para a Tecnologia de Revestimento em Nível Atômico

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- O que é plasma no processo CVD? Redução das Temperaturas de Deposição para Materiais Sensíveis ao Calor

- O que é deposição química de vapor assistida por plasma? Obtenha filmes finos de alta qualidade a baixa temperatura