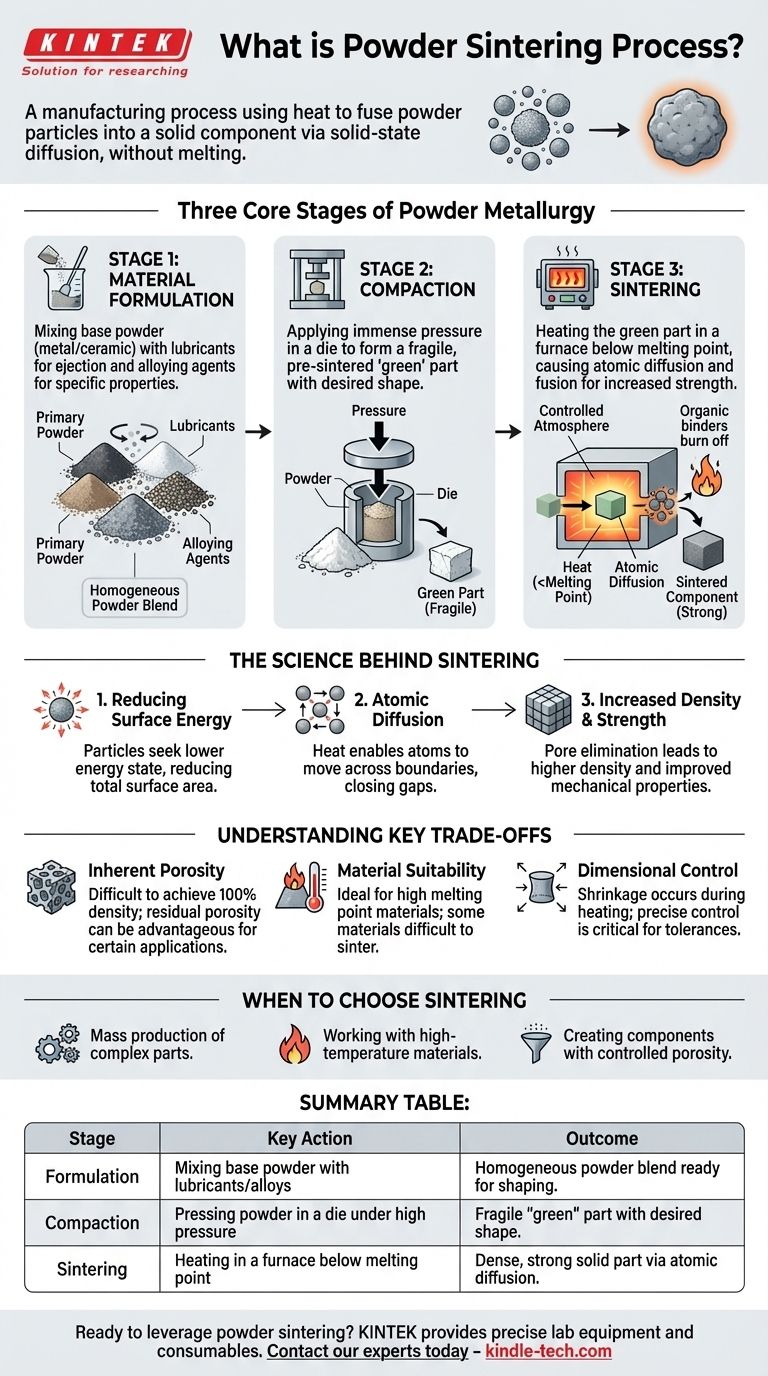

Em essência, a sinterização de pó é um processo de fabricação que utiliza calor para fundir partículas de pó em um componente sólido e forte sem derreter o material. O processo envolve três etapas principais: formulação de uma mistura específica de pó, compactação em uma forma desejada e, em seguida, aquecimento desta peça "verde" em um forno para unir as partículas.

O princípio central da sinterização não é o derretimento, mas a difusão em estado sólido. O calor energiza os átomos nas partículas de pó, permitindo que se movam e se liguem através de seus pontos de contato, o que reduz a porosidade e aumenta drasticamente a densidade e a resistência da peça.

As Três Etapas Principais da Metalurgia do Pó

A jornada do pó solto a um componente acabado segue um caminho preciso e controlado. Cada etapa é crítica para alcançar as propriedades mecânicas finais desejadas.

Etapa 1: Formulação do Material

Antes que qualquer moldagem possa ocorrer, a matéria-prima deve ser preparada. Isso envolve a seleção de um pó primário de metal ou cerâmica, como ferro, cobre ou níquel.

Outros materiais são frequentemente adicionados à mistura. Lubrificantes são incluídos para facilitar a ejeção da peça do molde, e agentes de liga podem ser introduzidos para alcançar propriedades específicas como dureza ou resistência à corrosão no produto final.

Etapa 2: Compactação

O pó formulado é colocado em um molde de precisão e submetido a imensa pressão. Essa força mecânica pressiona as partículas em contato próximo, formando um objeto frágil e pré-sinterizado.

Este objeto é conhecido como uma peça "verde". Ele tem a forma e as dimensões desejadas, mas possui uma resistência muito baixa, semelhante a um pedaço de giz, e deve ser manuseado com cuidado.

Etapa 3: Sinterização

A peça verde é colocada em um forno de atmosfera controlada e aquecida a uma alta temperatura, tipicamente logo abaixo do ponto de fusão do material. Este é o passo crítico de transformação.

Nessas temperaturas elevadas, os ligantes orgânicos e lubrificantes queimam primeiro. Em seguida, as partículas começam a se fundir em seus pontos de contato através da difusão atômica, criando uma peça sólida e unificada com resistência e dureza significativamente melhoradas.

A Ciência por Trás da Sinterização: Como Ela Realmente Funciona?

Embora o processo pareça simples, a transformação durante a fase de aquecimento é impulsionada por princípios fundamentais da ciência dos materiais. É um processo de partículas que buscam fundamentalmente um estado mais estável e de menor energia.

A Força Motriz: Redução da Energia Superficial

As partículas de pó individuais possuem uma grande quantidade de área superficial, o que corresponde a uma alta energia superficial. O universo favorece estados de menor energia.

Ao aquecer o material, as partículas ganham mobilidade para se ligarem. Essa fusão reduz a área superficial total exposta, diminuindo assim a energia superficial geral do sistema e criando uma estrutura mais estável.

O Mecanismo: Difusão Atômica

A sinterização funciona porque o calor fornece energia suficiente para que os átomos se movam, ou difundam, através das fronteiras entre as partículas em contato. Este é um processo em estado sólido; não ocorre derretimento.

Esse movimento atômico fecha as lacunas e poros entre as partículas. Os pontos de contato crescem em "pescoços" sólidos, que puxam os centros das partículas para mais perto, fazendo com que a peça inteira encolha ligeiramente e se torne muito mais densa.

O Resultado: Aumento da Densidade e Resistência

O resultado direto dessa ligação atômica e eliminação de poros é um aumento significativo na densidade do material. À medida que os espaços vazios diminuem, a peça se torna mais sólida e robusta.

Essa densificação está diretamente ligada à melhoria das propriedades mecânicas. O componente sinterizado final é muito mais forte, mais duro e mais durável do que a peça verde inicial.

Compreendendo as Principais Compensações

A sinterização é uma tecnologia poderosa, mas é essencial entender suas características e limitações inerentes para aplicá-la corretamente.

Porosidade Inerente

É muito difícil alcançar 100% de densidade apenas por sinterização. A maioria das peças sinterizadas reterá uma pequena quantidade de porosidade residual. Embora isso possa ser uma desvantagem para aplicações que exigem densidade absoluta, pode ser uma vantagem para produtos como rolamentos autolubrificantes ou filtros.

Adequação do Material

O processo é excepcionalmente adequado para materiais com pontos de fusão muito altos, como cerâmicas e metais refratários, que são difíceis ou impossíveis de processar por fundição. No entanto, nem todos os materiais são facilmente sinterizados.

Controle Dimensional

Embora a sinterização seja considerada um processo de forma final ou quase final, a peça encolhe durante a fase de aquecimento. Prever e controlar esse encolhimento é crítico para alcançar tolerâncias dimensionais apertadas no componente final.

Quando Escolher a Sinterização

Sua escolha de usar a sinterização de pó deve ser impulsionada pelos objetivos específicos do seu projeto.

- Se o seu foco principal é a produção em massa de peças complexas: A sinterização é um método excelente e econômico para criar grandes volumes de componentes metálicos pequenos e intrincados com usinagem mínima necessária.

- Se o seu foco principal é trabalhar com materiais de alta temperatura: É um dos poucos métodos viáveis para moldar cerâmicas e metais com pontos de fusão extremamente altos em peças funcionais.

- Se o seu foco principal é criar componentes com porosidade controlada: A sinterização oferece uma capacidade única de projetar peças, como filtros ou rolamentos, onde um nível específico de porosidade interconectada é uma característica desejada.

Em última análise, a sinterização oferece um método poderoso e versátil para transformar pós simples em componentes robustos e de engenharia de precisão.

Tabela Resumo:

| Etapa | Ação Chave | Resultado |

|---|---|---|

| 1. Formulação | Mistura de pó base com lubrificantes/ligas | Mistura de pó homogênea pronta para moldagem |

| 2. Compactação | Prensagem do pó em um molde sob alta pressão | Peça "verde" frágil com a forma desejada |

| 3. Sinterização | Aquecimento em forno abaixo do ponto de fusão | Peça sólida densa e forte via difusão atômica |

Pronto para aproveitar a sinterização de pó para as necessidades exclusivas do seu laboratório? A KINTEK é especializada em fornecer o equipamento de laboratório preciso e os consumíveis essenciais para cada etapa do processo de metalurgia do pó, desde a formulação até a sinterização. Seja você produzindo em massa componentes metálicos complexos ou trabalhando com cerâmicas de alta temperatura, nossa experiência garante que você alcance a densidade, resistência e controle dimensional desejados. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus objetivos de pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Como um sistema de ambiente de vácuo contribui para a sinterização por prensagem a quente de B4C-CeB6? Desbloqueie a Densidade Máxima de Cerâmica

- Quais são as vantagens da sinterização a vácuo? Alcance Pureza, Resistência e Desempenho Superiores

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- Qual o papel de um forno de sinterização por prensagem a quente a vácuo para nano-cobre? Alcance a Máxima Densificação Hoje

- Quais são as vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Densidade Superior para Fe3Al Nanocristalino