No crescimento de cristais, a Deposição Física de Vapor (DPV) é uma família de técnicas baseadas em vácuo usadas para criar filmes cristalinos finos e de alta pureza. O processo central envolve a transferência física de um material de uma fonte sólida (o "alvo") para uma superfície (o "substrato") átomo por átomo. Isso é conseguido primeiro convertendo o material sólido em vapor por meio de métodos como aquecimento ou bombardeio iônico, permitindo que o vapor viaje através de um vácuo e, em seguida, permitindo que ele se condense no substrato para formar uma estrutura cristalina ordenada.

O desafio central no crescimento de cristais perfeitos é controlar como cada átomo se arranja. A DPV fornece um caminho físico direto para conseguir isso, transformando um bloco sólido de material em um filme cristalino impecável sem a necessidade de reações químicas complexas.

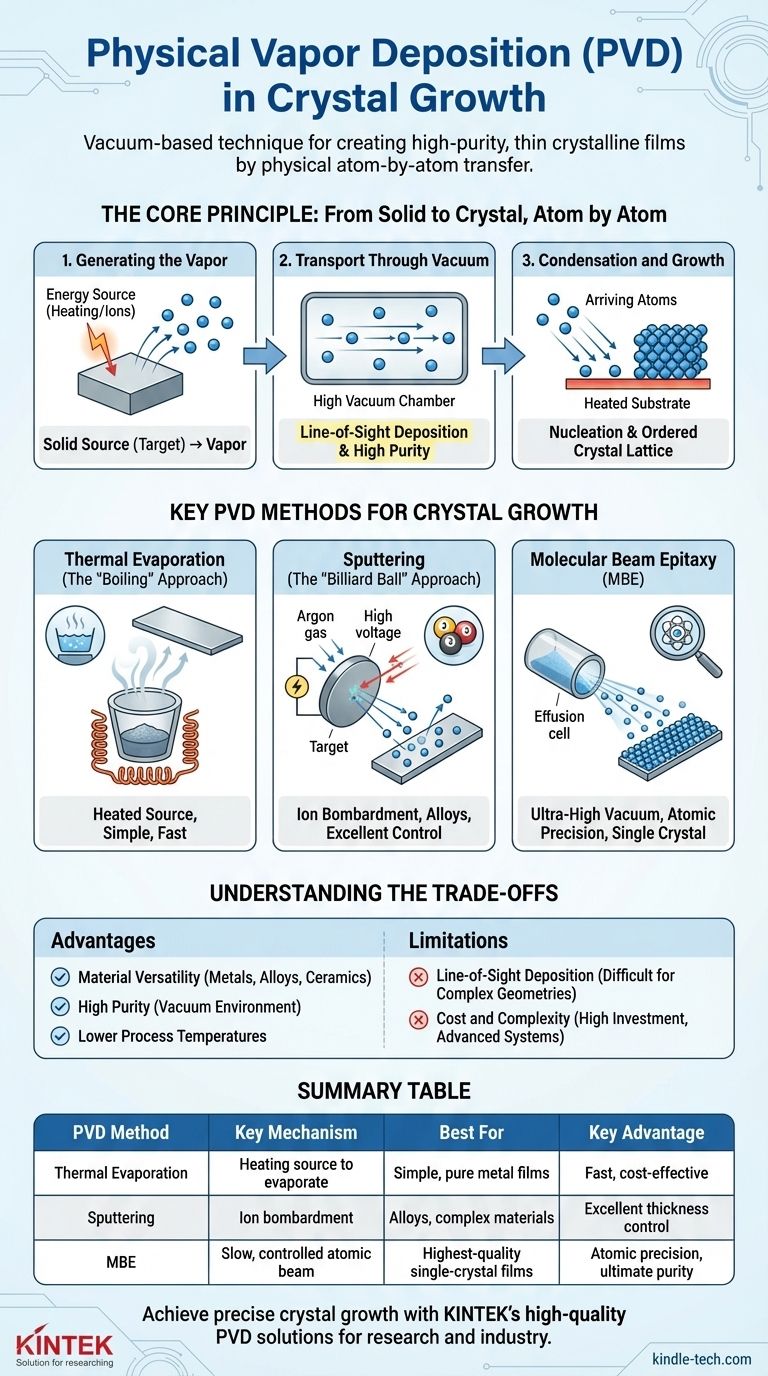

O Princípio Central: Do Sólido ao Cristal, Átomo por Átomo

A DPV é fundamentalmente um processo de transformação física e montagem controlada. Pode ser dividida em três etapas essenciais que ocorrem dentro de uma câmara de alto vácuo.

Etapa 1: Geração do Vapor

O processo começa com um material de fonte sólida, conhecido como alvo. O objetivo é liberar átomos individuais ou pequenos aglomerados de átomos desse alvo. Isso não é alcançado por meio de alteração química, mas sim pela entrada de energia física.

Etapa 2: Transporte Através do Vácuo

Uma vez liberados, os átomos vaporizados viajam através de um ambiente de alto vácuo. O vácuo é fundamental por duas razões: ele impede que o material vaporizado reaja com o ar, garantindo alta pureza do filme, e permite que os átomos viajem em linha reta até o substrato, uma característica conhecida como deposição por linha de visada.

Etapa 3: Condensação e Crescimento

Quando os átomos chegam à superfície do substrato, eles se condensam de volta a um estado sólido. Para o crescimento de cristais, o substrato é tipicamente aquecido. Isso fornece aos átomos que chegam energia térmica suficiente para se moverem na superfície, encontrarem seu estado de menor energia e se fixarem em uma rede cristalina ordenada. Essa formação inicial de pequenas ilhas ordenadas é chamada de nucleação, que então serve como base para o filme em crescimento.

Principais Métodos de DPV para Crescimento de Cristais

O "P" em DPV é amplo, abrangendo vários métodos distintos de geração de vapor. A escolha do método depende do material que está sendo depositado e da qualidade desejada do cristal.

Evaporação Térmica (A Abordagem de "Fervura")

Este é o método de DPV mais simples. O material fonte é colocado em um cadinho e aquecido por um elemento resistivo até evaporar, de forma semelhante a como a água ferve em vapor. O vapor resultante sobe e se condensa no substrato mais frio acima. É rápido e eficaz para metais puros e compostos simples.

Sputtering (A Abordagem da "Bola de Bilhar")

No sputtering, a câmara de vácuo é preenchida com uma pequena quantidade de um gás inerte, como Argônio. Uma alta tensão é aplicada, criando um plasma e acelerando os íons de Argônio em direção ao alvo. Esses íons energéticos agem como bolas de bilhar em escala atômica, atingindo o alvo e desalojando átomos, que então se depositam no substrato. Este método oferece excelente controle sobre a espessura do filme e é ideal para depositar ligas e materiais complexos.

Epitaxia por Feixe Molecular (MBE)

A MBE é o padrão ouro para alcançar filmes monocristalinos da mais alta qualidade. Ela opera sob condições de ultra-alto vácuo e usa uma taxa de deposição extremamente lenta. O material fonte é aquecido suavemente em uma "célula de efusão" especializada, produzindo um feixe de átomos altamente controlado. Isso permite um verdadeiro crescimento camada por camada, possibilitando a criação de estruturas semicondutoras complexas com precisão atômica.

Entendendo as Compensações

Nenhuma técnica é universalmente superior. A decisão de usar DPV, e qual método específico de DPV, envolve compensações claras em relação a outras técnicas como a Deposição Química de Vapor (DCV).

Vantagem: Versatilidade de Material e Pureza

Como a DPV é um processo físico, pode ser usada para depositar quase qualquer material que possa ser vaporizado, incluindo metais puros, ligas e muitas cerâmicas. O ambiente de vácuo garante que o filme resultante seja excepcionalmente puro, pois a contaminação pelo ar é eliminada.

Vantagem: Temperaturas de Processo Mais Baixas

Muitos processos de DPV podem ser executados em temperaturas significativamente mais baixas do que seus equivalentes em DCV. Esta é uma grande vantagem ao depositar filmes em substratos sensíveis ao calor, como plásticos ou dispositivos eletrônicos pré-existentes.

Limitação: Deposição por Linha de Visada

O principal inconveniente da DPV é sua natureza direcional. O vapor viaja em linha reta da fonte para o substrato, dificultando o revestimento uniforme das superfícies de objetos tridimensionais complexos. Métodos baseados em gás, como a DCV, são frequentemente melhores para revestir geometrias intrincadas.

Limitação: Custo e Complexidade

Embora a evaporação térmica possa ser relativamente simples, sistemas de DPV mais avançados como sputtering e especialmente MBE são complexos e caros. Atingir o ultra-alto vácuo e o controle preciso necessários para o crescimento de cristais de alta qualidade exige um investimento significativo em equipamentos.

Fazendo a Escolha Certa para o Seu Objetivo

O método de DPV ideal é ditado inteiramente pelas suas prioridades para o filme cristalino final.

- Se o seu foco principal é a pureza máxima e o controle em nível atômico para pesquisa: A Epitaxia por Feixe Molecular (MBE) é a escolha incomparável, apesar do seu alto custo e taxa de deposição lenta.

- Se o seu foco principal é depositar filmes robustos de ligas ou cerâmicas complexas: O Sputtering oferece um excelente equilíbrio entre controle, uniformidade e rendimento razoável para aplicações industriais e de pesquisa.

- Se o seu foco principal é depositar filmes metálicos puros e simples de forma rápida e econômica: A Evaporação Térmica é frequentemente a solução mais prática e direta.

Em última análise, dominar a DPV é sobre controlar com precisão a energia física para guiar os átomos a formar uma estrutura cristalina perfeita.

Tabela de Resumo:

| Método DPV | Mecanismo Chave | Ideal Para | Vantagem Principal |

|---|---|---|---|

| Evaporação Térmica | Aquecimento do material fonte para evaporar | Filmes metálicos puros e simples | Rápido, econômico |

| Sputtering | Bombardeio iônico para desalojar átomos do alvo | Ligas, materiais complexos | Excelente controle de espessura |

| Epitaxia por Feixe Molecular (MBE) | Feixe atômico lento e controlado | Filmes monocristalinos da mais alta qualidade | Precisão atômica, pureza máxima |

Pronto para alcançar o crescimento cristalino preciso em seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de DPV de alta qualidade, desde sistemas de sputtering robustos até soluções avançadas de MBE. Nossa experiência garante que você obtenha as ferramentas certas para depositar filmes cristalinos de alta pureza — seja para pesquisa ou aplicações industriais. Entre em contato conosco hoje para aprimorar as capacidades do seu laboratório com soluções de DPV personalizadas!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

As pessoas também perguntam

- Qual é o propósito da deposição física de vapor? Aumente a Durabilidade e o Desempenho com Revestimentos de Filme Fino

- Um diamante CVD é um diamante de verdade? Descubra a verdade sobre diamantes cultivados em laboratório

- O que é CVD de Metal? Um Guia para Revestimento de Metal de Alta Precisão para Eletrônicos

- Qual é o processo de um alvo de pulverização catódica? Um Guia para Deposição Física de Vapor

- Qual é a diferença entre LPCVD e PECVD? Calor vs. Plasma para Deposição de Filme Fino

- Para que serve o bio-óleo da pirólise? Um Guia para Aplicações de Combustível Líquido Renovável

- O que é o método de deposição química a vapor com catalisador flutuante? Um Guia para a Síntese Contínua de Nanomateriais

- O que é o método de deposição em camadas? Um Guia para Técnicas de Filmes Finos PVD vs. CVD