Na fundição de metais, um molde é a ferramenta essencial que define a forma final de um objeto. É um recipiente especialmente preparado com uma cavidade oca que recebe o metal fundido. À medida que o metal esfria e solidifica, ele se conforma à forma desta cavidade, criando uma peça acabada ou semiacabada.

O molde é melhor entendido como o "espaço negativo" da peça que você pretende criar. Sua cavidade interna é uma réplica inversa e precisa do objeto final, tornando-o o elemento mais crítico em todo o processo de fundição.

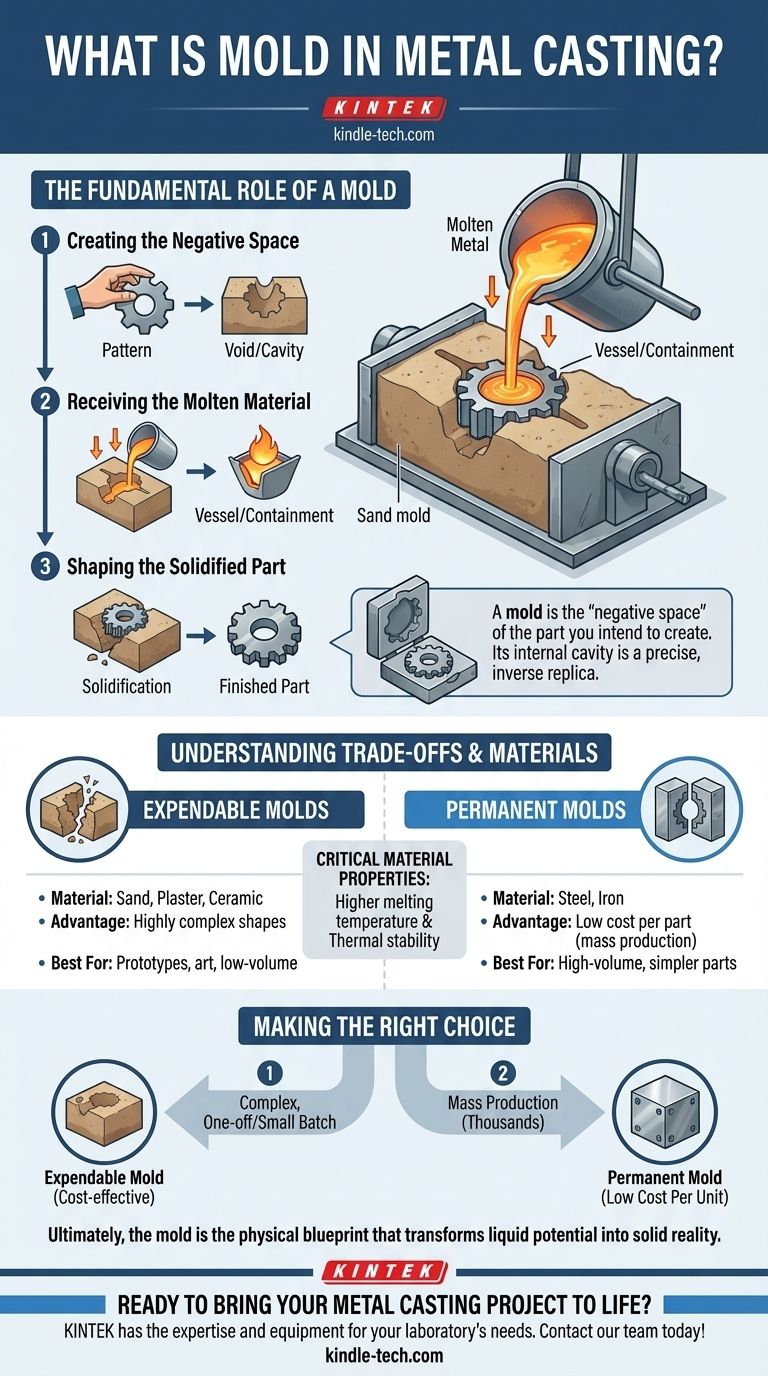

O Papel Fundamental de um Molde na Fundição

Para compreender verdadeiramente o conceito, é útil pensar na função do molde como uma sequência de três etapas. Ele é projetado para criar um vazio, conter um líquido e, em seguida, liberar um sólido.

Criação do Espaço Negativo

O cerne de qualquer molde é sua cavidade. Este não é apenas um buraco aleatório; é um vazio meticulosamente projetado que é o inverso da peça desejada.

Para geometrias mais complexas, essa cavidade é frequentemente criada usando um modelo — um modelo em tamanho real da própria peça. O material do molde é então formado em torno deste modelo, que é posteriormente removido para deixar a impressão negativa correta.

Recebendo o Material Fundido

A segunda função do molde é atuar como um recipiente. Ele deve ser capaz de suportar as temperaturas extremas do metal líquido sem deformar, rachar ou reagir quimicamente com a liga.

Este contenção garante que o metal fundido preencha completamente todas as características da cavidade, desde grandes superfícies até detalhes finos.

Moldando a Peça Solidificada

Finalmente, à medida que o metal líquido perde calor para o molde circundante, ele se solidifica. O molde mantém o metal em sua forma precisa durante essa transição de líquido para sólido.

Uma vez resfriado, o molde é aberto ou quebrado, revelando o objeto de metal recém-formado, que agora é uma réplica positiva da cavidade do molde.

Compreendendo as Compensações e os Materiais

A escolha do tipo e material do molde é uma das decisões mais significativas na fundição, impactando diretamente o custo, a velocidade de produção e a qualidade da peça. A distinção principal é entre moldes descartáveis e permanentes.

Moldes Descartáveis

Estes moldes são destruídos no processo de remoção da fundição. Eles são tipicamente feitos de materiais como areia, gesso ou cerâmica.

Sua principal vantagem é a capacidade de produzir formas altamente complexas, pois o molde pode ser quebrado para liberar recursos intrincados. Isso os torna ideais para produção de baixo volume, protótipos e arte.

Moldes Permanentes

Estes moldes são usinados em metal (como aço ou ferro) e são projetados para serem usados milhares de vezes. Processos como a fundição sob pressão usam moldes permanentes.

Embora o custo inicial de criação de um molde permanente seja muito alto, o custo por peça torna-se extremamente baixo na produção em massa. Eles são mais adequados para peças mais simples e de alto volume.

Propriedades Críticas do Material

O material usado para o próprio molde é crucial. Ele deve ter uma temperatura de fusão mais alta do que o metal que está sendo fundido e possuir estabilidade térmica para resistir à rachadura pelo choque do metal líquido quente.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o molde é o primeiro passo para selecionar o processo de fabricação correto. O objetivo do seu projeto determinará o tipo de molde de que você precisa.

- Se o seu foco principal for uma peça complexa, única ou um lote pequeno: Um molde descartável, como um feito de areia, é a escolha mais lógica e econômica.

- Se o seu foco principal for a produção em massa de milhares de peças idênticas: Investir em um molde de metal durável e permanente renderá o menor custo por unidade a longo prazo.

Em última análise, o molde não é apenas um recipiente; é o projeto físico que transforma o potencial líquido em realidade sólida.

Tabela de Resumo:

| Tipo de Molde | Material | Vantagem Principal | Ideal Para |

|---|---|---|---|

| Descartável | Areia, Gesso, Cerâmica | Cria formas altamente complexas | Protótipos, arte, produção de baixo volume |

| Permanente | Aço, Ferro | Baixo custo por peça na produção em massa | Peças de alto volume e mais simples |

Pronto para dar vida ao seu projeto de fundição de metais? O molde certo é fundamental para o seu sucesso. Se você precisa de uma solução durável para alto volume ou de um molde flexível para um protótipo complexo, a KINTEK tem a experiência e o equipamento para apoiar as necessidades do seu laboratório. Entre em contato com nossa equipe hoje mesmo para discutir a melhor solução de molde para sua aplicação específica!

Guia Visual

Produtos relacionados

- Molde de Prensagem Poligonal para Laboratório

- Molde de Prensagem de Forma Especial para Laboratório

- Molde de Prensagem Cilíndrico Assemble Lab

- Molde de Prensa de Bolas para Laboratório

- Molde de Pressão Bidirecional Quadrado para Uso em Laboratório

As pessoas também perguntam

- Qual é a vida útil do mofo? É imortal, a menos que você controle a umidade

- Qual é o papel físico dos moldes de grafite durante a prensagem a quente a vácuo de corpos verdes compósitos de Cu-Al2O3?

- Quais são as vantagens de usar moldes de PEEK para baterias de estado sólido totalmente de sulfeto? Alto desempenho e isolamento

- Qual o papel dos moldes de pressão de alta temperatura na fabricação de SiCp/Al? Melhorando a Densificação e a Uniformidade Térmica

- Por que os moldes de pressão personalizados são usados durante o processo de prensagem a quente para eletrólitos poliméricos sólidos?