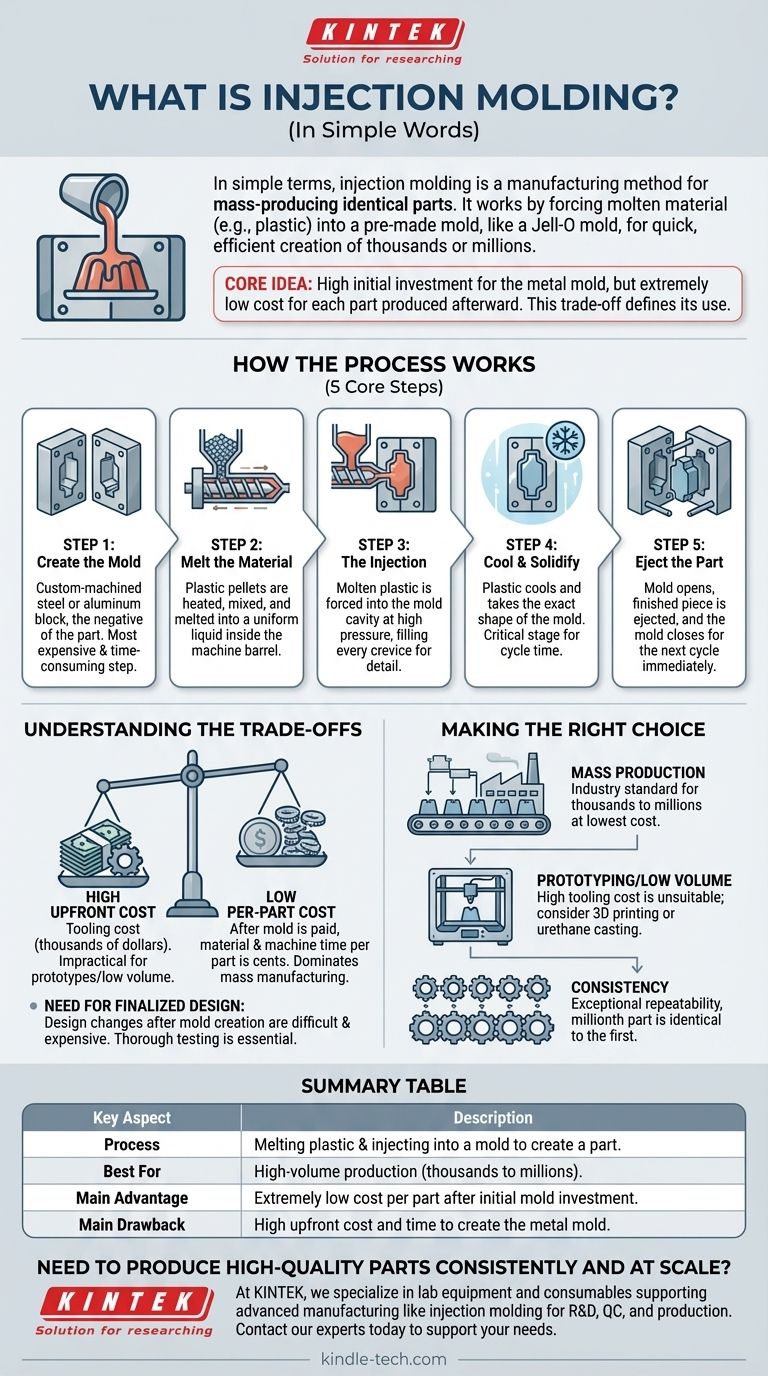

Em termos simples, a moldagem por injeção é um método de fabricação para a produção em massa de peças idênticas. Funciona forçando material fundido, mais comumente plástico, para dentro de um molde pré-fabricado, muito parecido com a forma como um molde de gelatina é preenchido para criar uma forma específica. Este processo permite a criação de milhares ou mesmo milhões do mesmo item de forma rápida e eficiente.

A ideia central a ser lembrada é que a moldagem por injeção envolve um alto investimento inicial para criar o molde de metal, mas resulta em um custo extremamente baixo para cada peça individual produzida posteriormente. É o compromisso fundamental que define seu uso na fabricação.

Como o Processo Realmente Funciona?

A melhor forma de entender a moldagem por injeção é observando suas etapas principais. O ciclo é rápido, muitas vezes levando apenas segundos para ser concluído, razão pela qual é tão eficaz para a produção de alto volume.

Etapa 1: Criação do Molde

Tudo começa com o molde, também conhecido como ferramenta ou matriz. Este é um bloco de metal de alta precisão, usinado sob medida, tipicamente aço ou alumínio, que é o negativo da peça que você deseja criar. Esta é, de longe, a parte mais cara e demorada de todo o processo.

Etapa 2: Fusão do Material

Pequenos grânulos de plástico são alimentados de um funil para o cilindro da máquina de moldagem por injeção. Dentro, um grande parafuso aquece, mistura e derrete esses grânulos em um líquido fundido uniforme.

Etapa 3: A Injeção

O plástico fundido é então forçado para frente sob pressão extremamente alta, injetando-o na cavidade vazia do molde fechado. A máquina preenche cada fenda do molde para garantir que a peça esteja completa e detalhada.

Etapa 4: Resfriamento e Solidificação

Uma vez que o molde é preenchido, o plástico começa a esfriar e solidificar, assumindo a forma exata do interior do molde. Esta fase de resfriamento é uma parte crítica do tempo de ciclo.

Etapa 5: Ejeção da Peça

Depois que a peça endureceu o suficiente, o molde se abre, e a peça acabada é empurrada para fora por pinos ejetores. O molde então se fecha novamente, pronto para o próximo ciclo começar imediatamente.

Compreendendo as Trocas

A moldagem por injeção é um processo incrivelmente poderoso, mas não é a solução certa para todos os projetos. A decisão de usá-la é quase sempre econômica, regida por alguns princípios-chave.

O Alto Custo Inicial

A principal desvantagem é o custo da ferramenta. Projetar e usinar um molde de aço de alta qualidade pode custar milhares, ou mesmo dezenas de milhares, de dólares. Isso o torna completamente impraticável para protótipos únicos ou tiragens de produção muito pequenas.

O Baixo Custo por Peça

O benefício contraria diretamente a desvantagem. Uma vez que o molde é pago, o custo da matéria-prima e do tempo de máquina por peça é incrivelmente baixo, muitas vezes apenas alguns centavos. Essa economia de escala é a razão pela qual domina a fabricação em massa.

A Necessidade de Design Finalizado

Como o molde é feito de metal, fazer alterações no design da peça depois que a ferramenta é criada é extremamente difícil e caro. O design deve ser completamente testado e finalizado antes de se comprometer com a produção do molde.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se deve usar a moldagem por injeção depende inteiramente do volume e do orçamento do seu projeto.

- Se o seu foco principal é a produção em massa: A moldagem por injeção é o padrão da indústria para criar milhares a milhões de peças idênticas com o menor custo possível por unidade.

- Se o seu foco principal é a prototipagem ou baixo volume: O alto custo da ferramenta torna a moldagem por injeção inadequada; considere alternativas como impressão 3D ou fundição de uretano.

- Se o seu foco principal é a consistência: Este processo oferece repetibilidade excepcional, garantindo que a milionésima peça seja virtualmente idêntica à primeira.

Em última análise, a moldagem por injeção é o motor da fabricação moderna, transformando um único design perfeito em milhões de objetos físicos com precisão e eficiência.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Derreter plástico e injetá-lo em um molde para criar uma peça. |

| Melhor Para | Produção de alto volume (milhares a milhões de peças). |

| Principal Vantagem | Custo por peça extremamente baixo após o investimento inicial no molde. |

| Principal Desvantagem | Alto custo inicial e tempo para criar o molde de metal. |

Precisa produzir peças de alta qualidade de forma consistente e em escala?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório e consumíveis que apoiam processos de fabricação avançados como a moldagem por injeção. Quer esteja em P&D, controle de qualidade ou produção, nossas soluções ajudam a garantir a integridade do material e a eficiência do processo.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades de laboratório e fabricação.

Guia Visual

Produtos relacionados

- Pequena Máquina de Moldagem por Injeção para Uso em Laboratório

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Máquina de Prensagem de Comprimidos de Punção Única e Máquina Rotativa de Prensagem de Comprimidos de Produção em Massa para TDP

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- Quais são os parâmetros a serem considerados na seleção da máquina de moldagem de parede fina? Especificações Chave para Produção de Alta Velocidade

- Qual é a diferença entre moldagem por injeção e moldagem por compressão? Um Guia para Escolher o Processo Certo

- O que é técnica de moldagem? Um guia para fabricação de peças complexas em alto volume

- O que se pode fazer com uma máquina de moldagem por injeção? Produzir em massa peças plásticas de alta qualidade de forma eficiente

- Qual é a capacidade de injeção de uma máquina de moldagem por injeção? Otimize o Tamanho do Seu Tiro para Peças Impecáveis