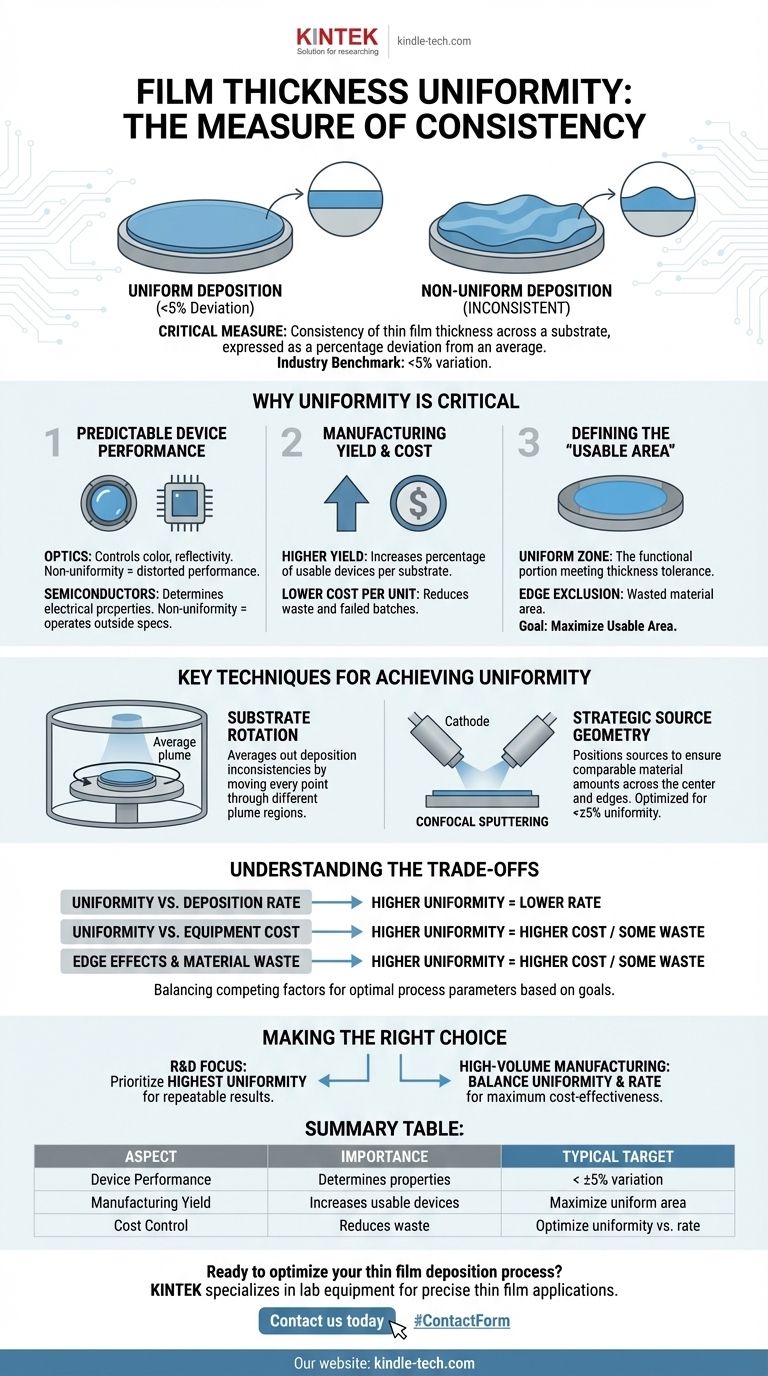

Em sua essência, a uniformidade da espessura do filme é uma medida crítica da consistência da espessura de um filme fino depositado na superfície de um substrato. Essa consistência não é absoluta; ela é tipicamente expressa como um desvio percentual de uma espessura média. Por exemplo, um benchmark comum da indústria para uma "área uniforme" é aquela onde a espessura do filme varia menos de 5% do valor médio em toda essa zona específica.

A uniformidade da espessura do filme não é meramente uma propriedade geométrica; é um preditor direto do desempenho funcional de um dispositivo e do rendimento de fabricação. O objetivo é controlar o processo de deposição para que cada área crítica de um substrato receba uma quantidade quase idêntica de material, garantindo resultados previsíveis e confiáveis.

Por que a Uniformidade é uma Métrica Crítica

Atingir uma espessura específica é apenas metade da batalha. Garantir que essa espessura seja consistente em toda a área funcional de um substrato é o que determina o sucesso ou o fracasso em muitas aplicações.

Desempenho Previsível do Dispositivo

Pequenas variações na espessura podem causar mudanças significativas nas propriedades físicas de um material.

Em óptica, a espessura do filme controla diretamente propriedades como cor, refletividade e antirreflexo. Um revestimento não uniforme em uma lente resultará em desempenho óptico distorcido.

Em semicondutores, a espessura de óxidos de porta, condutores e camadas dielétricas determina características elétricas como capacitância e resistência. A não uniformidade leva a dispositivos que operam fora de suas especificações exigidas.

Rendimento e Custo de Fabricação

Cada substrato que não atende aos padrões de uniformidade de espessura representa uma perda de tempo, materiais e dinheiro.

Alta uniformidade se traduz diretamente em alto rendimento de fabricação — a porcentagem de dispositivos utilizáveis produzidos a partir de um único substrato ou lote. Aumentar a uniformidade de 90% para 95% em um substrato pode significar um aumento significativo no número de chips ou componentes viáveis, reduzindo drasticamente o custo por unidade.

Definindo a "Área Utilizável"

A "área uniforme" é a porção do substrato onde o filme atende à tolerância de espessura exigida.

Para fins práticos, esta é a única parte do substrato que pode ser usada para fabricar dispositivos funcionais. O objetivo da engenharia de processo é maximizar essa área utilizável, empurrando a zona uniforme o mais próximo possível da borda física do substrato.

Principais Técnicas para Alcançar Uniformidade

Engenheiros usam vários métodos bem estabelecidos para controlar o processo de deposição e criar filmes altamente uniformes. Essas técnicas são projetadas para nivelar as inconsistências naturais de uma fonte de deposição.

Rotação do Substrato

Este é o método mais comum e eficaz para melhorar a uniformidade. Ao girar o substrato durante a deposição, você garante que cada ponto em sua superfície passe por diferentes regiões do feixe de deposição.

Esse movimento nivela quaisquer "pontos quentes" ou áreas de menor fluxo da fonte, resultando em um revestimento muito mais uniforme do que seria possível com um substrato estático.

Geometria Estratégica da Fonte

O posicionamento da fonte de deposição em relação ao substrato é crítico. Em processos como a pulverização catódica confocal, os cátodos são intencionalmente inclinados em um ângulo.

Isso, combinado com a rotação do substrato, garante que tanto o centro quanto as bordas externas do substrato recebam uma quantidade comparável de material depositado ao longo do processo. O ângulo de inclinação exato e a distância alvo-substrato são cuidadosamente otimizados para alcançar uma uniformidade frequentemente melhor que ±5%.

Compreendendo as Compensações

Buscar a uniformidade perfeita geralmente envolve equilibrar fatores concorrentes. Não existe uma configuração "melhor" única para todas as aplicações; existem apenas soluções ótimas para objetivos específicos.

Uniformidade vs. Taxa de Deposição

Técnicas que melhoram a uniformidade, como aumentar a distância entre a fonte e o substrato, frequentemente reduzem a taxa de deposição. Isso significa que o processo leva mais tempo, diminuindo o rendimento. Um desafio chave da engenharia é encontrar o ponto ideal que forneça uniformidade aceitável sem tornar o tempo do processo proibitivamente longo.

Uniformidade vs. Custo do Equipamento

Alcançar os mais altos níveis de uniformidade requer equipamentos sofisticados. Sistemas com rotação planetária, múltiplas fontes ou modelagem complexa de campo magnético são significativamente mais caros para comprar e manter do que sistemas mais simples e estáticos. O nível de uniformidade exigido deve justificar o investimento de capital.

Efeitos de Borda e Desperdício de Material

É quase impossível alcançar uniformidade perfeita até a borda física de um substrato. Esta zona de "exclusão de borda" resulta em algum desperdício de material e área de substrato inutilizável. Minimizar esse efeito é um foco constante, mas raramente pode ser totalmente eliminado.

Fazendo a Escolha Certa para o Seu Processo

Sua abordagem à uniformidade da espessura do filme deve ser ditada pelo seu objetivo final. Se você prioriza a precisão absoluta ou a eficiência de fabricação determinará seus parâmetros de processo ideais.

- Se o seu foco principal é pesquisa e desenvolvimento: Priorize alcançar a maior uniformidade possível para garantir que seus resultados experimentais sejam repetíveis e que as propriedades do material sejam a única variável em mudança.

- Se o seu foco principal é a fabricação de alto volume: Busque o equilíbrio mais econômico entre uniformidade (para maximizar o rendimento do dispositivo) e taxa de deposição (para maximizar o rendimento).

Em última análise, dominar a uniformidade da espessura do filme é sobre ter controle direto sobre a qualidade e o desempenho do seu produto final.

Tabela Resumo:

| Aspecto | Importância | Meta Típica |

|---|---|---|

| Desempenho do Dispositivo | Determina propriedades elétricas/ópticas | < ±5% de variação |

| Rendimento de Fabricação | Aumenta o número de dispositivos utilizáveis por substrato | Maximizar a área uniforme |

| Controle de Custos | Reduz o desperdício de material e lotes reprovados | Otimizar uniformidade vs. taxa |

Pronto para otimizar seu processo de deposição de filmes finos? A KINTEK é especializada em equipamentos de laboratório e consumíveis para aplicações precisas de filmes finos. Nossa experiência ajuda laboratórios a alcançar uma uniformidade superior na espessura do filme, garantindo desempenho previsível do dispositivo e maiores rendimentos de fabricação. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar sua pesquisa ou eficiência de produção!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

As pessoas também perguntam

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro

- Qual é a função específica do filamento metálico na HF-CVD? Papéis-chave no Crescimento de Diamante

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD