Em qualquer processo onde material é adicionado a uma superfície, o tempo de deposição é a duração total em que um substrato é exposto ao material fonte para construir um filme ou estrutura. Este tempo é um dos parâmetros mais fundamentais na fabricação, pois se correlaciona diretamente com a quantidade de material depositado e, portanto, com a espessura final e as propriedades da camada criada.

O tempo de deposição é mais do que uma configuração de relógio; é uma alavanca de controle primária para equilibrar a velocidade de fabricação com a qualidade do produto final. Entender essa troca é a chave para dominar qualquer processo de filme fino ou fabricação aditiva.

O Papel do Tempo de Deposição no Crescimento do Material

O tempo de deposição é um conceito simples com profundas implicações para o controle do processo. Raramente é considerado isoladamente.

O Elo Direto com a Espessura

Na maioria dos processos de deposição, como a Deposição Física de Vapor (PVD), a relação entre tempo e espessura é direta. Se você dobrar o tempo de deposição mantendo todos os outros parâmetros constantes, você dobrará aproximadamente a espessura do seu filme.

Do Tempo à Taxa de Crescimento

Engenheiros e cientistas discutem com mais frequência a taxa de deposição (ou taxa de crescimento). Esta é a métrica crucial que conecta o tempo a um resultado físico.

A relação é simples: Espessura = Taxa de Deposição × Tempo de Deposição.

As taxas são tipicamente medidas em unidades como nanômetros por minuto (nm/min) ou Angstroms por segundo (Å/s). Ao caracterizar a taxa, você pode pré-calcular o tempo necessário para atingir uma espessura alvo.

Como é Controlado na Prática

Em um ambiente de produção, confiar apenas em um temporizador é frequentemente insuficiente. Processos de alta precisão usam ferramentas de monitoramento in-situ, como um Microbalança de Cristal de Quartzo (QCM), que mede a massa acumulada em tempo real. O processo é então interrompido pelo controlador precisamente quando a espessura alvo é atingida, tornando o tempo um resultado em vez de uma entrada.

Fatores Chave que Influenciam a Taxa de Deposição

O tempo necessário para depositar uma espessura específica não é uma constante. É uma função da taxa de deposição, que é influenciada por vários parâmetros chave do processo.

Energia do Processo

Uma maior entrada de energia geralmente resulta em uma taxa de deposição mais rápida. Na pulverização catódica (sputtering), isso significa aumentar a potência do plasma. Na evaporação térmica, significa aumentar a temperatura do material fonte. Isso acelera a taxa na qual os átomos são ejetados da fonte e viajam para o substrato.

Fluxo de Material e Pressão

A disponibilidade do material fonte é fundamental. Na Deposição Química de Vapor (CVD), aumentar a taxa de fluxo do gás precursor pode aumentar a taxa de crescimento. Na PVD, a pressão do gás inerte (como Argônio) afeta a eficiência do plasma e com que facilidade o material pode viajar para o substrato.

Geometria do Sistema

O arranjo físico da câmara de deposição — especificamente a distância e o ângulo entre a fonte de material e o substrato — tem um impacto significativo. Uma "distância de lançamento" mais curta geralmente leva a uma taxa de deposição mais alta ao custo da uniformidade do filme em um substrato grande.

Entendendo as Trocas: Velocidade vs. Qualidade

Otimizar o tempo de deposição é um ato de equilíbrio clássico da engenharia. O tempo mais curto raramente é o melhor tempo.

O Risco da Deposição Rápida

Tentar reduzir o tempo de deposição aumentando agressivamente a taxa pode ser prejudicial à qualidade. Átomos que chegam rapidamente têm menos tempo e energia para encontrar suas posições ideais de baixa energia na rede cristalina.

Isso pode levar a:

- Alto Estresse Interno: Fazendo com que os filmes rachem ou se delaminem.

- Má Adesão: O filme pode não aderir bem ao substrato.

- Maior Densidade de Defeitos: Resultando em uma estrutura mais porosa, menos ordenada, com propriedades elétricas ou ópticas inferiores.

Pense nisso como pintar uma parede muito rapidamente; você obtém uma camada irregular com escorridos e imperfeições.

O Custo da Deposição Lenta

Por outro lado, um tempo de deposição excessivamente longo, embora muitas vezes produza filmes de maior qualidade, tem consequências econômicas diretas. Reduz o rendimento do equipamento, aumenta o custo por peça e eleva o risco de contaminação não intencional por gases residuais na câmara de vácuo durante um período mais longo.

O Caso Especial: Deposição de Camada Atômica (ALD)

ALD é um processo único onde o crescimento é autolimitante. O substrato é exposto a gases precursores em ciclos discretos e sequenciais. Durante cada ciclo, apenas uma camada atômica (ou uma fração dela) pode se formar.

Em ALD, aumentar o tempo de exposição além do ponto de saturação não aumenta a espessura. O tempo total de deposição é, portanto, determinado pelo número de ciclos, e não pela duração de qualquer etapa única.

Fazendo a Escolha Certa para o Seu Objetivo

O tempo de deposição ideal não é um número único; é uma função do seu objetivo específico.

- Se o seu foco principal é o rendimento máximo: Você buscará o tempo de deposição mais curto, aumentando a energia do processo, mas deverá validar que o estresse do filme e a defeituosidade permanecem dentro dos limites aceitáveis.

- Se o seu foco principal é a qualidade de filme imaculada: Você provavelmente usará uma taxa de deposição mais lenta, permitindo que os átomos tenham mais tempo para se acomodar em uma estrutura estável e de baixo estresse.

- Se o seu foco principal é o controle preciso da espessura: Você dependerá de ferramentas de monitoramento in-situ para interromper o processo no exato momento em que a espessura alvo for atingida, em vez de confiar em um tempo pré-definido.

Em última análise, controlar o tempo de deposição é dominar a relação fundamental entre a velocidade do processo e a integridade material resultante.

Tabela de Resumo:

| Fator | Impacto na Taxa/Tempo de Deposição |

|---|---|

| Energia do Processo | Maior potência/temperatura aumenta a taxa, reduzindo o tempo. |

| Fluxo de Material/Pressão | Otimizar o fluxo/pressão é fundamental para controlar a taxa e o tempo. |

| Geometria do Sistema | Distância menor entre fonte e substrato aumenta a taxa. |

| Tipo de Processo (ex: ALD) | O tempo ALD depende da contagem de ciclos, não da duração da etapa. |

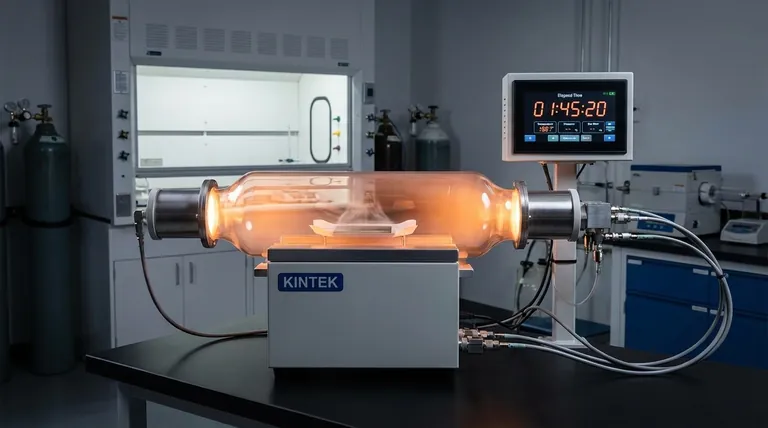

Com dificuldades em equilibrar o tempo de deposição com a qualidade do filme e o rendimento? A KINTEK é sua parceira em precisão. Nossa experiência em equipamentos de laboratório e consumíveis para processos PVD, CVD e ALD pode ajudá-lo a otimizar seus parâmetros de deposição para resultados superiores. Vamos discutir sua aplicação específica — contate nossos especialistas hoje para alcançar o equilíbrio perfeito para suas necessidades de laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual o papel de um forno de aquecimento por resistência no revestimento de tântalo por CVD? Domine a Precisão Térmica em Sistemas CVD

- Quais são os precursores na MOCVD? Fontes Químicas Essenciais para Deposição de Filmes Finos

- Como identificar um diamante CVD? O Guia Definitivo para Verificação de Diamantes Cultivados em Laboratório

- Qual é o principal desafio na produção de grafeno em larga escala? Superar a Compensação Qualidade vs. Custo

- Qual é o papel de um sistema de Deposição Química em Fase Vapor (CVD) a vácuo na produção de filmes de grafeno de grande área?

- Quais gases são usados na deposição química de vapor? Escolhendo os Precursores Certos para o Seu Filme Fino

- Todos os diamantes CVD têm tratamento pós-crescimento? Desvendando o Padrão da Indústria para Qualidade de Gema

- Por que a deposição física de vapor é realizada em alto vácuo? Para Garantir Pureza e Desempenho