Em sua essência, a Deposição Química a Vapor (CVD) é um processo de fabricação sofisticado usado para criar materiais sólidos de alto desempenho, geralmente como um filme fino ou revestimento. Funciona introduzindo um gás (um "precursor") em uma câmara, que então reage quimicamente ou se decompõe para depositar uma camada de material em um objeto alvo, conhecido como substrato. Um exemplo proeminente é a criação de diamantes cultivados em laboratório, onde um gás rico em carbono deposita carbono puro em uma minúscula semente de diamante, fazendo-a crescer em uma gema maior e sem falhas.

A Deposição Química a Vapor não é simplesmente um método de revestimento; é uma técnica "de baixo para cima" para construir materiais átomo por átomo. Essa precisão permite a criação de camadas excepcionalmente puras, uniformes e de alto desempenho que são essenciais para a tecnologia moderna, desde microchips até materiais sintéticos avançados.

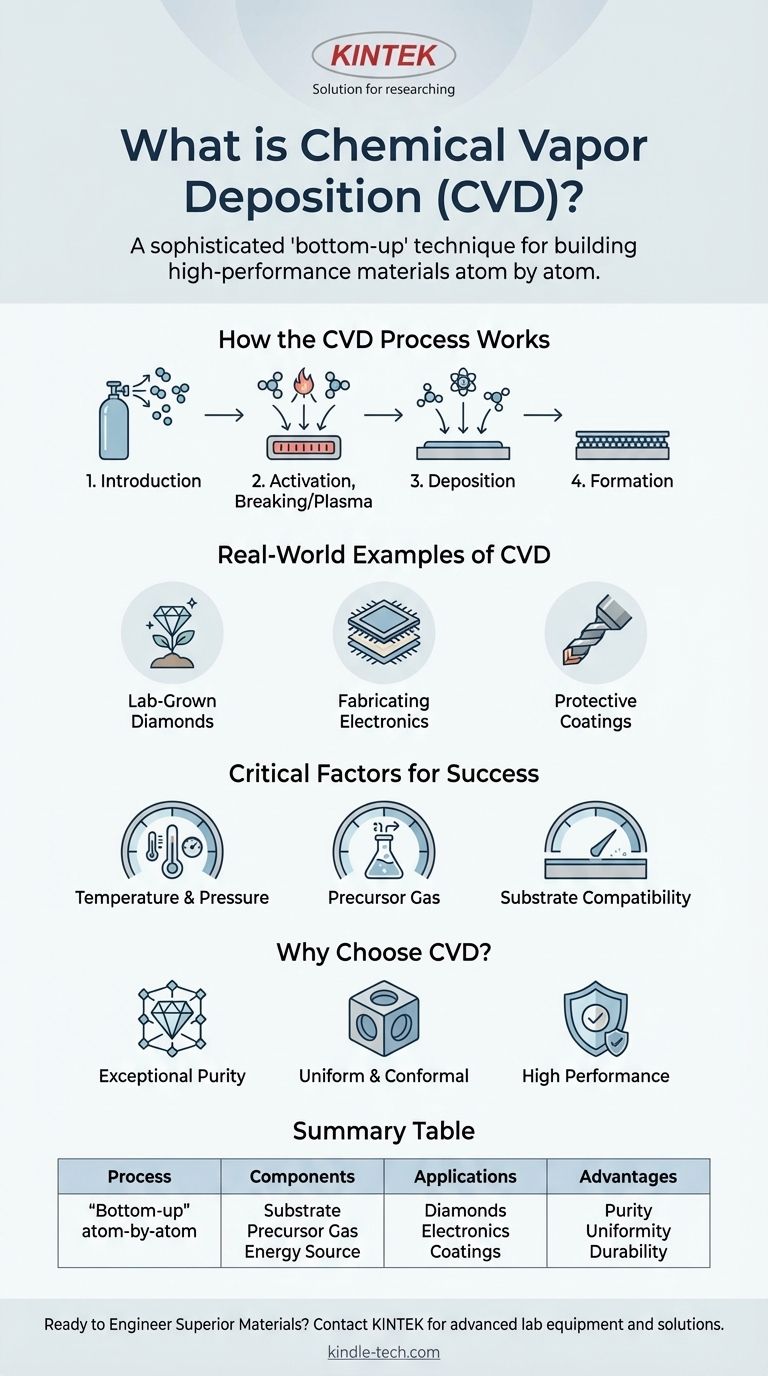

Como Funciona o Processo CVD

Para realmente entender o CVD, é melhor dividi-lo em suas etapas fundamentais. Todo o processo ocorre dentro de uma câmara de vácuo controlada para garantir a pureza e evitar contaminação.

Os Ingredientes Chave

Todo processo CVD envolve três componentes principais:

- Substrato: O objeto ou material que será revestido. Pode ser um wafer de silício, uma pequena semente de diamante ou uma ferramenta de metal.

- Gás Precursor: Um ou mais gases voláteis que contêm os átomos do material depositado desejado. Por exemplo, um gás contendo carbono, como o metano, é usado para criar diamantes.

- Energia: Uma fonte de energia, mais frequentemente calor elevado (geralmente acima de 500°C), é usada para desencadear as reações químicas.

A Deposição Passo a Passo

O processo se desenrola em uma sequência precisa.

- Introdução: O gás precursor é introduzido na câmara de vácuo contendo o substrato aquecido.

- Ativação: A alta temperatura fornece a energia para decompor as moléculas de gás em seus componentes reativos.

- Deposição: Esses átomos ou moléculas individuais viajam pela câmara e pousam na superfície do substrato.

- Formação: Os átomos se ligam ao substrato e uns aos outros, construindo gradualmente um filme ou estrutura cristalina sólida, uniforme e altamente pura.

Exemplos do Mundo Real de CVD em Ação

Embora o conceito possa parecer abstrato, o CVD é uma tecnologia fundamental por trás de muitos produtos de alto desempenho que encontramos.

Exemplo 1: Criação de Diamantes Cultivados em Laboratório

Esta é a aplicação mais conhecida. Uma pequena e fina fatia de diamante, chamada semente, é colocada na câmara. A câmara é aquecida a cerca de 800°C e preenchida com um gás rico em carbono. O gás se ioniza, decompondo-se em átomos de carbono puro que se fixam à semente, crescendo uma nova camada de diamante átomo por átomo.

Exemplo 2: Fabricação de Eletrônicos

O CVD é indispensável na indústria de semicondutores. É usado para depositar as camadas ultrafinas e perfeitamente uniformes necessárias para construir microchips. Essas camadas podem ser isolantes (como dióxido de silício) ou condutoras, formando os intrincados circuitos que alimentam todos os dispositivos eletrônicos modernos.

Exemplo 3: Aplicação de Revestimentos Protetores Duráveis

O CVD é usado para aplicar revestimentos ultraduros e de baixo atrito em ferramentas industriais, como brocas e lâminas de corte. Isso aumenta significativamente sua vida útil, durabilidade e desempenho, protegendo-as contra desgaste e calor.

Entendendo as Compensações e Fatores Críticos

O sucesso do processo CVD não é automático; depende do controle preciso de várias variáveis críticas. A má gestão destas pode levar a depósitos de má qualidade.

A Importância da Temperatura e Pressão

A temperatura deve ser alta o suficiente para ativar a reação química, mas não tão alta a ponto de danificar o substrato. A pressão do vácuo deve ser controlada cuidadosamente para garantir a pureza do ambiente e gerenciar o fluxo das moléculas de gás.

O Papel do Gás Precursor

A escolha do gás é fundamental, pois determina diretamente o material que está sendo depositado. A taxa de fluxo do gás também afeta a taxa de crescimento e a uniformidade do filme final.

Compatibilidade do Substrato

O material do substrato deve ser capaz de suportar as altas temperaturas e o ambiente químico do processo CVD sem deformar ou reagir de forma indesejada. A superfície do substrato também precisa estar excepcionalmente limpa para garantir que o filme depositado adira corretamente.

Por Que o CVD é a Escolha Certa?

A escolha de um processo de fabricação depende inteiramente do resultado desejado. O CVD é selecionado quando precisão, pureza e desempenho são inegociáveis.

- Se o seu foco principal é a pureza e perfeição do material: O CVD é ideal porque constrói materiais átomo por átomo, resultando em estruturas cristalinas impecáveis, perfeitas para semicondutores e diamantes de alta qualidade.

- Se o seu foco principal é criar revestimentos finos e conformais: O CVD se destaca em depositar um filme que segue perfeitamente os contornos da superfície de um objeto complexo, garantindo uma cobertura completa e uniforme.

- Se o seu foco principal é alto desempenho e durabilidade: Os materiais densos e fortemente ligados criados pelo CVD são excepcionalmente duros e resistentes ao desgaste, tornando-os superiores para revestimentos protetores.

Em última análise, a Deposição Química a Vapor é uma tecnologia fundamental que nos permite projetar materiais com um nível de precisão que antes era inimaginável.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Uma técnica "de baixo para cima" para construir materiais átomo por átomo em uma câmara de vácuo. |

| Componentes Principais | Substrato, Gás Precursor e uma Fonte de Energia (tipicamente calor elevado). |

| Aplicações Principais | Diamantes cultivados em laboratório, fabricação de semicondutores, revestimentos protetores ultraduros. |

| Principais Vantagens | Pureza excepcional do material, revestimentos uniformes e conformais, durabilidade de alto desempenho. |

Pronto para Projetar Materiais Superiores com Precisão?

Se o seu trabalho de laboratório exige a criação de filmes finos de alta pureza, cristais impecáveis ou revestimentos protetores duráveis, os princípios do CVD são críticos para o seu sucesso. A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis necessários para alcançar esses resultados precisos.

Entendemos os fatores críticos para um processo de deposição bem-sucedido. Deixe-nos ajudá-lo a selecionar as ferramentas certas para seu substrato específico e objetivos de material.

Contate nossos especialistas hoje para discutir como nossas soluções podem aprimorar sua pesquisa e desenvolvimento, desde a fabricação de semicondutores até a síntese de materiais avançados.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais