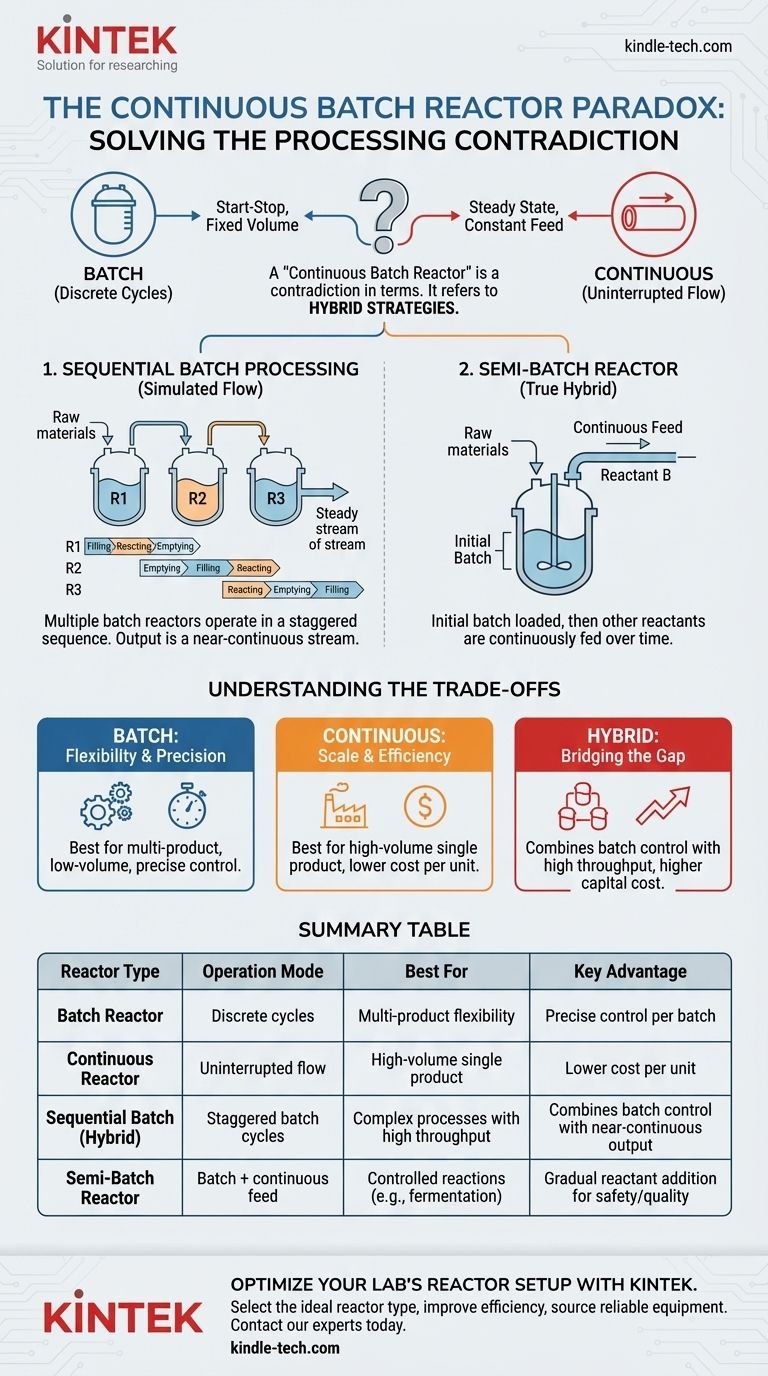

Estritamente falando, um "reator em batelada contínua" é uma contradição em termos. Na engenharia de processos, "batelada" (batch) e "contínuo" (continuous) descrevem dois modos de operação fundamentalmente diferentes. Um processo em batelada lida com um volume fixo de material em um ciclo discreto, enquanto um processo contínuo envolve um fluxo constante e ininterrupto de material. O termo que você encontrou provavelmente se refere a uma estratégia operacional híbrida, e não a um único tipo de reator.

O termo "reator em batelada contínua" não é uma classificação padrão, mas geralmente descreve um de dois sistemas: uma série de reatores em batelada operando em sequência escalonada para simular uma saída contínua, ou um reator semi-batelada onde um material é adicionado continuamente a uma batelada fixa.

Compreendendo os Modos de Processamento Central

Para entender o paradoxo, devemos primeiro definir claramente os dois tipos fundamentais de processamento. Cada um serve a um propósito distinto e carrega seu próprio conjunto de vantagens e limitações.

O Reator em Batelada: Um Processo Autônomo

Um reator em batelada é um sistema fechado onde uma quantidade finita de matéria-prima (uma "batelada") é carregada de uma só vez. Os materiais passam por um processo — como mistura, aquecimento ou reação — por um período definido. Assim que o processo é concluído, toda a batelada finalizada é descarregada.

Pense nisso como assar um bolo. Você coloca todos os ingredientes em uma tigela (o reator), mistura e assa por um tempo específico, e depois retira o bolo pronto. O vaso é então limpo e preparado para a próxima batelada.

O Reator Contínuo: Um Fluxo Ininterrupto

Um reator contínuo opera com um fluxo ininterrupto. Matérias-primas são constantemente alimentadas no reator, e o produto final é simultaneamente e continuamente retirado. O processo dentro do reator atinge um estado estacionário, onde condições como temperatura e concentração permanecem constantes ao longo do tempo.

Isso é análogo a uma linha de montagem de fabricação. Componentes estão sempre entrando por uma extremidade, sendo trabalhados em várias estações, e produtos acabados estão sempre saindo pela outra extremidade sem parar a linha.

A Contradição Fundamental

Os dois modos são opostos. Batelada é definida por seus ciclos de início e parada (discretos), enquanto contínuo é definido por sua operação sem interrupção (fluxo). Um único reator não pode operar fisicamente em ambos os modos simultaneamente.

Resolvendo o Paradoxo da "Batelada Contínua"

O termo que você encontrou surge de soluções de engenharia inteligentes projetadas para obter os benefícios de ambos os mundos. Quase sempre descreve um sistema, e não uma única peça de hardware.

A Realidade Mais Provável: Processamento em Batelada Sequencial

Esta é a interpretação mais comum. Um sistema é criado usando múltiplos reatores em batelada que operam em uma sequência escalonada. Enquanto um reator está no meio de seu ciclo de processamento, outro está sendo esvaziado e limpo, e um terceiro está sendo preenchido.

Ao cronometrar cuidadosamente esses ciclos, a saída do sistema geral se torna um fluxo quase contínuo de produto. Isso dá a ilusão de uma operação de "batelada contínua". Permite o controle preciso de um processo em batelada enquanto alcança a alta vazão de um processo contínuo.

A Alternativa: O Reator Semi-Batelada

Um reator semi-batelada é um verdadeiro híbrido. Nesta configuração, o reator é inicialmente carregado com alguns dos reagentes (o componente de batelada). Em seguida, outros reagentes são alimentados no reator continuamente ao longo da reação.

Um exemplo comum é na fermentação, onde uma cultura de microrganismos é colocada no reator (a batelada), e uma solução nutritiva é alimentada lentamente e continuamente para controlar a taxa de crescimento.

Compreendendo as Compensações (Trade-offs)

A escolha de uma estratégia de processamento é uma decisão crítica baseada no equilíbrio entre custo, flexibilidade e escala.

Por que Escolher Batelada? Flexibilidade e Precisão

O processamento em batelada verdadeiro é ideal para fabricar múltiplos produtos diferentes no mesmo equipamento, pois pode ser completamente limpo entre as corridas. Também oferece controle excepcional sobre as condições de reação e é bem adequado para produtos de baixo volume ou alto valor.

Por que Escolher Contínuo? Escala e Eficiência

O processamento contínuo é a espinha dorsal da produção de commodities em larga escala (por exemplo, combustível, plásticos, fertilizantes). Suas principais vantagens são custos operacionais mais baixos por unidade de produto e qualidade de produto altamente consistente, uma vez que um estado estacionário é alcançado.

A Vantagem Híbrida: Preenchendo a Lacuna

Um sistema de batelada sequencial tenta garantir o melhor dos dois mundos. Ele pode lidar com reações complexas e de múltiplas etapas que são difíceis de gerenciar em um fluxo contínuo verdadeiro, mas as organiza para produzir uma saída estável e de alto volume. A principal compensação é o maior investimento de capital (múltiplos reatores) e maior complexidade operacional.

Selecionando o Processo Certo para o Seu Objetivo

A escolha entre esses sistemas depende inteiramente de suas necessidades específicas de produção e objetivos de negócios.

- Se o seu foco principal é flexibilidade e produção de múltiplos produtos: Um sistema de reator em batelada verdadeiro é sua escolha mais eficaz e direta.

- Se o seu foco principal é maximizar a produção para um único produto de alta demanda: Um reator contínuo verdadeiro é a solução economicamente mais eficiente em escala.

- Se o seu foco principal é alcançar alta vazão para um processo complexo que requer controle preciso do ciclo: Um sistema de batelada sequencial ou semi-batelada é provavelmente o conceito de "batelada contínua" que você está procurando.

Ao entender os princípios distintos da operação em batelada e contínua, você pode projetar ou selecionar o processo que se alinha perfeitamente com seus objetivos técnicos e comerciais.

Tabela Resumo:

| Tipo de Reator | Modo de Operação | Ideal Para | Vantagem Principal |

|---|---|---|---|

| Reator em Batelada | Ciclos discretos | Flexibilidade multiproduto | Controle preciso por batelada |

| Reator Contínuo | Fluxo ininterrupto | Produto único de alto volume | Custo mais baixo por unidade |

| Batelada Sequencial (Híbrido) | Ciclos de batelada escalonados | Processos complexos com alta vazão | Combina controle de batelada com saída quase contínua |

| Reator Semi-Batelada | Alimentação em batelada + contínua | Reações controladas (ex: fermentação) | Adição gradual de reagentes para segurança/qualidade |

Otimize a Configuração de Reatores do Seu Laboratório com a KINTEK

Se você está escalando um processo em batelada, projetando um sistema de fluxo contínuo ou explorando soluções híbridas como reatores em batelada sequenciais, ter o equipamento certo é crucial. A KINTEK é especializada em reatores de laboratório de alta qualidade, fermentadores e consumíveis de suporte adaptados às suas necessidades de pesquisa e produção.

Nós ajudamos você a:

- Selecionar o tipo de reator ideal para o seu processo específico

- Melhorar a eficiência e a consistência em suas operações de laboratório

- Obter equipamentos confiáveis para aplicações flexíveis ou de alta vazão

Pronto para aprimorar seus processos de reação? Entre em contato com nossos especialistas hoje para discutir suas necessidades e descobrir como as soluções da KINTEK podem impulsionar seu sucesso.

Guia Visual

Produtos relacionados

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Reator Autoclavado de Alta Pressão em Aço Inoxidável Reator de Pressão Laboratorial

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Como controlar a alta pressão em um reator? Um Guia para Operação Segura e Estável

- Por que os sistemas de ultra-alta pressão são necessários para a hidrogenação de CO2 e metanol? Desbloqueie o Potencial de Reação

- Qual é o propósito de usar um reator de vidro de laboratório selado? Garanta simulação de corrosão precisa e pesquisa de MIC

- Quais papéis um reator de alta pressão com agitador de turbina desempenha no pré-tratamento de sabugo de milho? Alcançar Eficiência de Biomassa

- Por que o aço inoxidável austenítico é preferido para a construção de reatores usados na síntese de Carboximetilcelulose (CMC)?

- Como um reator de alta pressão facilita a hidrogenação de compostos de nitrila? Domine a Síntese Seletiva

- Como termopares e registradores de dados monitoram a degradação da biomassa? Domine a precisão em reatores de alta pressão

- Qual é a função de um reator equipado com agitador? Otimize a Síntese de Aminosiloxano com Mistura de Precisão