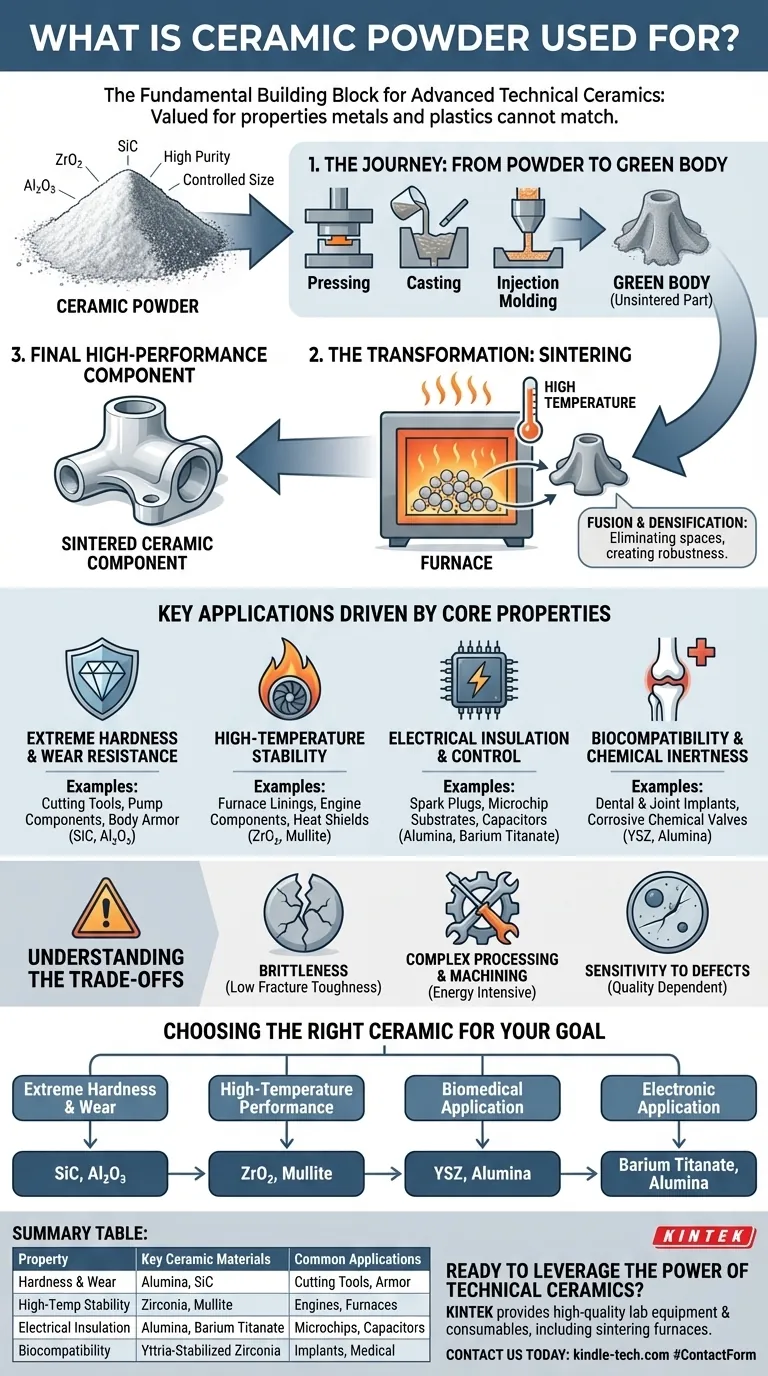

Em sua essência, o pó cerâmico é o bloco de construção fundamental para cerâmicas técnicas avançadas. Esses pós são o ponto de partida para a criação de componentes sólidos que são essenciais em campos que vão desde aeroespacial e eletrônica até medicina e fabricação industrial, valorizados por propriedades que metais e plásticos não conseguem igualar.

O verdadeiro propósito do pó cerâmico não é o seu uso como pó, mas o seu potencial de ser transformado. Através de processos como prensagem e sinterização (aquecimento), estas partículas finas são fundidas num objeto denso e sólido, desbloqueando uma dureza, resistência ao calor e estabilidade química excecionais que são impossíveis de alcançar no estado inicial do pó.

A Jornada: Do Pó ao Componente de Alto Desempenho

O valor de uma peça cerâmica é definido muito antes de se tornar um objeto sólido. O processo começa com as características precisas do pó inicial, que ditam as propriedades finais do componente.

O Material de Partida: A Pureza é Fundamental

Pós cerâmicos, como alumina (Al₂O₃), zircónia (ZrO₂) e carboneto de silício (SiC), são sintetizados para atingir pureza extrema e tamanhos de partícula controlados.

O tamanho e a forma destas partículas microscópicas são críticos. Eles determinam o quão densamente o pó pode ser compactado e, em última análise, a resistência e a integridade do produto final.

O Processo de Conformação: Formando o "Corpo Verde"

O pó é misturado com um aglutinante para criar uma massa trabalhável, que é então moldada na geometria desejada. Esta peça inicial, não sinterizada, é conhecida como "corpo verde".

Os métodos de conformação comuns incluem:

- Prensagem: Compactação do pó num molde para formar formas simples.

- Fundição (Casting): Despejar uma pasta cerâmica num molde, ideal para formas complexas.

- Moldagem por Injeção: Forçar a mistura cerâmica para dentro de um molde para peças intrincadas de alto volume.

A Transformação: Sinterização

O corpo verde é aquecido num forno de alta temperatura até um ponto abaixo da sua temperatura de fusão. Este processo, chamado sinterização, faz com que as partículas de pó individuais se fundam.

Durante a sinterização, os espaços entre as partículas são eliminados, fazendo com que a peça encolha e se torne incrivelmente densa e forte. Este é o passo que transforma o corpo verde frágil numa cerâmica técnica robusta.

Aplicações Chave Impulsionadas por Propriedades Centrais

As aplicações finais para componentes cerâmicos são um resultado direto das propriedades únicas bloqueadas durante o processo de sinterização.

Dureza Extrema e Resistência ao Desgaste

As cerâmicas estão entre os materiais mais duros conhecidos. Isso as torna ideais para aplicações que envolvem alto atrito e abrasão.

Exemplos incluem ferramentas de corte, componentes de bombas industriais, rolamentos de esferas e placas de colete à prova de balas. Materiais como carboneto de silício e alumina destacam-se aqui.

Estabilidade em Alta Temperatura

A maioria das cerâmicas mantém a sua força e forma a temperaturas que fariam os metais derreter ou deformar.

Esta propriedade é crucial para revestimentos de fornos, componentes de motores de turbina a gás, escudos térmicos em naves espaciais e cadinhos para metal fundido.

Isolamento e Controlo Elétrico

Embora a maioria das cerâmicas sejam excelentes isolantes elétricos, algumas são projetadas para ter propriedades dielétricas ou piezoelétricas específicas.

São fundamentais para a eletrônica, usadas em isoladores de velas de ignição, substratos para microchips, capacitores e sensores.

Biocompatibilidade e Inerência Química

Muitas cerâmicas avançadas são não reativas e não são rejeitadas pelo corpo humano, tornando-as ideais para uso médico. A sua estabilidade química também as torna perfeitas para ambientes industriais agressivos.

Isso leva ao seu uso em implantes dentários, substituições de anca e joelho e válvulas e tubagens para manusear produtos químicos corrosivos.

Compreendendo as Compensações (Trade-offs)

Nenhum material é perfeito. As forças excecionais das cerâmicas vêm com desafios inerentes que são críticos de entender.

O Desafio da Fragilidade

O principal inconveniente das cerâmicas é a sua baixa tenacidade à fratura, ou fragilidade. Embora incrivelmente duras, elas podem falhar de forma súbita e catastrófica quando submetidas a impactos agudos, ao contrário dos metais que tendem a dobrar e deformar.

Complexidade no Processamento e Usinagem

A sinterização é um processo intensivo em energia que requer controlo preciso. Além disso, uma vez que uma peça cerâmica é totalmente sinterizada, a sua dureza extrema torna muito difícil e caro usinar ou acabá-la. Dimensões críticas devem ser projetadas na peça antes da queima.

Sensibilidade a Defeitos

A fiabilidade de um componente cerâmico depende muito da qualidade do pó inicial e do processo de conformação. Uma pequena impureza, vazio ou microfissura introduzida no pó ou no corpo verde pode tornar-se um ponto de falha na peça final.

Escolhendo a Cerâmica Certa para o Seu Objetivo

O processo de seleção consiste em corresponder as propriedades inerentes de um material ao principal desafio que você precisa resolver.

- Se o seu foco principal é dureza extrema e resistência ao desgaste: Escolha materiais densos e de grão fino como carboneto de silício (SiC) ou alumina (Al₂O₃).

- Se o seu foco principal é desempenho em alta temperatura: Priorize materiais com altos pontos de fusão e estabilidade térmica, como zircónia (ZrO₂) ou mulita.

- Se o seu foco principal é uma aplicação biomédica: Selecione materiais de alta pureza e biocompatibilidade comprovada, como zircónia estabilizada com ítria (YSZ) ou graus específicos de alumina.

- Se o seu foco principal é uma aplicação eletrônica: Procure materiais com forças dielétricas ou constantes específicas, como titanato de bário para capacitores ou alumina para isoladores.

Compreender a jornada do pó à peça sólida permite que você aproveite as capacidades extraordinárias das cerâmicas técnicas para a sua aplicação específica.

Tabela de Resumo:

| Propriedade | Materiais Cerâmicos Chave | Aplicações Comuns |

|---|---|---|

| Dureza Extrema e Resistência ao Desgaste | Alumina (Al₂O₃), Carboneto de Silício (SiC) | Ferramentas de corte, bombas industriais, coletes à prova de balas |

| Estabilidade em Alta Temperatura | Zircónia (ZrO₂), Mulita | Revestimentos de fornos, motores de turbina, escudos térmicos |

| Isolamento/Controlo Elétrico | Alumina, Titanato de Bário | Velas de ignição, substratos de microchips, capacitores |

| Biocompatibilidade e Inerência Química | Zircónia Estabilizada com Ítria (YSZ) | Implantes dentários/médicos, válvulas para produtos químicos corrosivos |

Pronto para alavancar o poder das cerâmicas técnicas no seu laboratório ou processo de produção?

Na KINTEK, especializamo-nos em fornecer os equipamentos de laboratório e consumíveis de alta qualidade necessários para o processamento avançado de materiais, incluindo os fornos precisos essenciais para a sinterização de pós cerâmicos. Quer esteja em I&D ou fabricação, as nossas soluções ajudam-no a alcançar as propriedades materiais críticas para o sucesso nas aplicações aeroespacial, médica, eletrônica e industrial.

Contacte-nos hoje através do formulário abaixo para discutir como podemos apoiar as suas necessidades específicas de processamento cerâmico e ajudá-lo a desbloquear desempenho e durabilidade superiores nos seus componentes.

Guia Visual

Produtos relacionados

- Placa Cerâmica de Carboneto de Silício (SiC) Resistente ao Desgaste Engenharia Cerâmica Avançada Fina

- Gaxeta Isolante de Cerâmica de Zircônia Engenharia Cerâmica Fina Avançada

- Folha Cerâmica de Nitreto de Alumínio (AlN) de Engenharia Avançada

- Placa de Alumina Al2O3 Resistente ao Desgaste a Altas Temperaturas para Cerâmica Fina Avançada de Engenharia

- Placas Cerâmicas de Alumina Zircônia Feitas Sob Medida para Engenharia de Processamento Avançado de Cerâmicas Finas

As pessoas também perguntam

- Quais são as características do SiC? Desbloqueie o Desempenho em Altas Temperaturas, Duro e Quimicamente Inerte

- O carboneto de silício é resistente ao calor? Desbloqueie um Desempenho Superior em Temperaturas Extremas

- Qual é a cerâmica mais resistente? O Carbeto de Silício Lidera em Dureza e Resistência Térmica

- Quais são as propriedades do SiC? Desbloqueie o desempenho de alta temperatura e alta frequência

- Quais são as propriedades e aplicações da cerâmica de carbeto de silício? Resolva Desafios de Engenharia Extrema