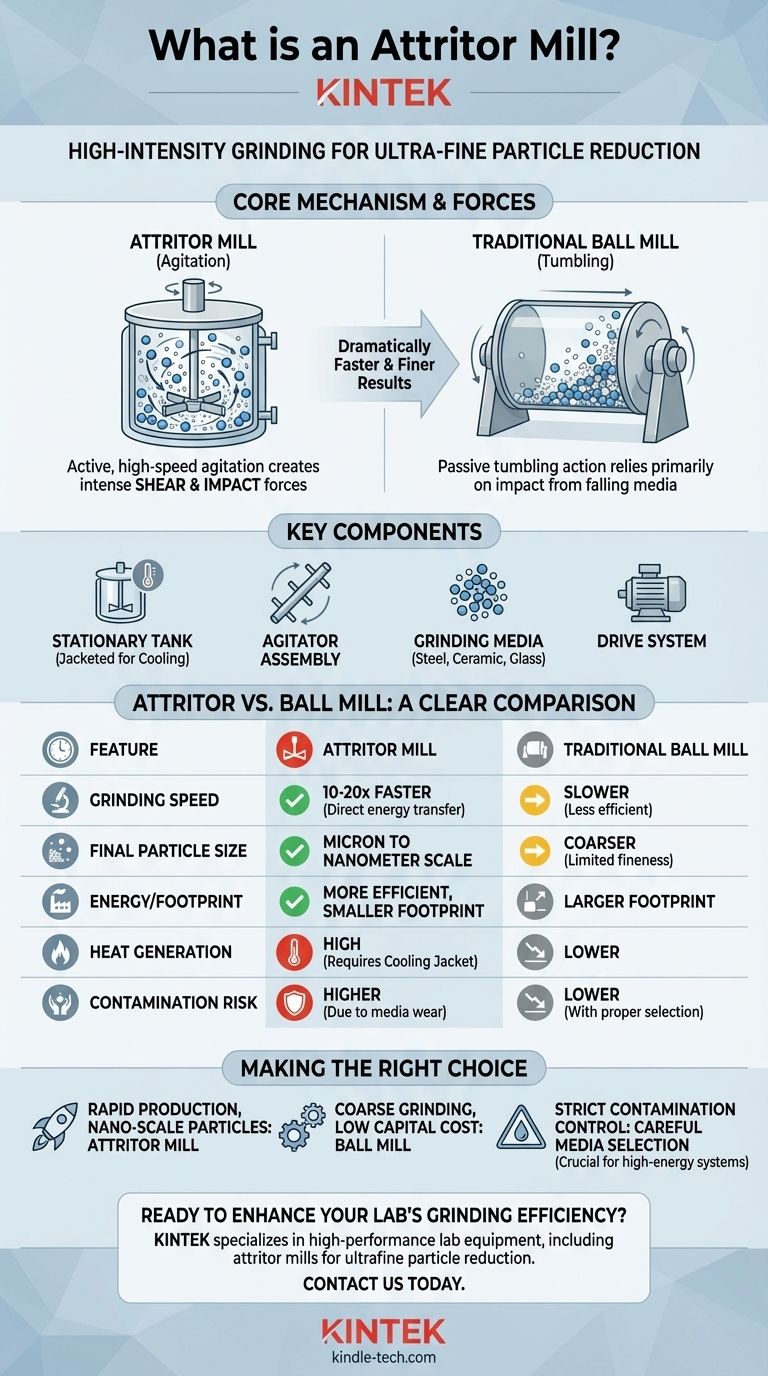

Em essência, um moinho atritor é um moinho de moagem de alta intensidade que alcança uma redução rápida e fina do tamanho das partículas. Ao contrário de um moinho de bolas tradicional que gira o material em um tambor rotativo, um atritor usa um eixo agitador central e motorizado com braços para agitar um tanque estacionário preenchido com meio de moagem e a pasta do material. Esta ação de meio agitado é significativamente mais energética e eficiente.

A diferença crítica é o mecanismo: um moinho atritor agita ativa e violentamente o meio de moagem para criar forças intensas de cisalhamento e impacto. Esta mudança fundamental de design o torna dramaticamente mais rápido e eficaz na produção de partículas ultrafinas em comparação com a ação de tombamento passivo de um moinho de bolas.

Como um Moinho Atritor Consegue uma Moagem Superior

Para entender por que os atritores são tão eficazes, devemos olhar além do simples ato de moer e focar nas forças específicas que eles geram.

O Mecanismo Central: Agitação vs. Tombamento

Um moinho de bolas tradicional funciona levantando o meio de moagem e o material ao longo da parede de um cilindro rotativo e permitindo que ele caia ou desça. A moagem é feita principalmente pelo impacto do meio em queda.

Um moinho atritor, no entanto, mantém o tanque estacionário. Um eixo agitador central gira em alta velocidade, criando um vórtice e forçando o meio de moagem a se mover caoticamente. Esta é uma maneira muito mais direta e eficiente de transferir energia.

O Poder das Forças de Cisalhamento e Impacto

A ação do agitador confere energia cinética aos milhares de esferas de moagem, criando duas forças de moagem primárias:

- Impacto: O meio de moagem colide em alta velocidade, esmagando as partículas de material presas entre eles.

- Cisalhamento: O meio de moagem desliza e gira um sobre o outro em diferentes velocidades, criando forças de cisalhamento intensas que separam as partículas.

Esta combinação de forças é o que permite que os moinhos atritores reduzam as partículas para a escala de mícrons e até nanômetros muito mais rapidamente do que outros métodos.

Componentes Chave do Sistema

Um sistema de moinho atritor é simples em seu conceito:

- Tanque Estacionário: Um recipiente, frequentemente encamisado para controle de temperatura, que contém a pasta do material e o meio de moagem.

- Conjunto Agitador: Um eixo rotativo central equipado com braços ou pinos, que é o coração da máquina.

- Meio de Moagem: Pequenas e duras esferas tipicamente feitas de aço, cerâmica (como zircônia ou alumina) ou vidro.

- Sistema de Acionamento: Um motor potente que gira o agitador a uma velocidade precisamente controlada.

Atritor vs. Moinho de Bolas: Uma Comparação Clara

Para profissionais que decidem sobre uma tecnologia de moagem, a comparação geralmente se resume ao atritor e ao moinho de bolas mais tradicional. As diferenças são marcantes.

Velocidade e Eficiência

O atritor é fundamentalmente uma máquina mais eficiente. Como a energia é transferida diretamente do agitador para o meio, os tempos de moagem podem ser 10 a 20 vezes mais rápidos do que um moinho de bolas comparável, onde grande parte da energia é desperdiçada simplesmente levantando toda a carga.

Tamanho Final da Partícula

As forças de cisalhamento e impacto de alta intensidade permitem que os atritores atinjam dispersões de partículas significativamente mais finas. Enquanto os moinhos de bolas são excelentes para moagem grosseira, os atritores se destacam na produção de partículas nas faixas de mícrons de um dígito, sub-mícrons e nanoescala.

Consumo de Energia e Pegada

Para uma dada produção, um moinho atritor é frequentemente mais eficiente em termos de energia e tem uma pegada física menor. O processo é concentrado em um volume menor e mais intensamente trabalhado, exigindo menos espaço no chão da fábrica.

Compreendendo as Vantagens e Considerações

Embora potente, a natureza de alta energia do moinho atritor introduz desafios específicos que devem ser gerenciados para uma operação bem-sucedida.

Gerenciamento da Geração de Calor

A imensa energia colocada no sistema gera calor significativo. Sem controle, esse calor pode danificar o produto ou alterar suas propriedades químicas. Portanto, a maioria dos atritores requer um tanque encamisado conectado a um sistema de resfriamento para manter uma temperatura de processamento estável.

O Risco de Desgaste do Meio e Contaminação

As colisões de alta velocidade podem causar o desgaste tanto do meio de moagem quanto dos braços do agitador ao longo do tempo. Esse desgaste introduz pequenas quantidades do material do meio ou do agitador no produto, o que pode ser um problema crítico em aplicações de alta pureza, como produtos farmacêuticos ou eletrônicos.

A seleção do material certo para o meio e as peças de desgaste (por exemplo, aço temperado, carboneto de tungstênio ou cerâmica) é crucial para minimizar a contaminação.

Complexidade Operacional

Embora conceitualmente simples, otimizar um processo de atritor requer controle cuidadoso de variáveis como velocidade do agitador, tamanho e carregamento do meio, viscosidade da pasta e temperatura. É um processo mais exigente tecnicamente do que operar um moinho de bolas básico.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão entre as tecnologias de moagem não é sobre qual é "melhor" no vácuo, mas qual é a ferramenta correta para o seu objetivo específico.

- Se o seu foco principal é a produção rápida e a obtenção de partículas em nanoescala: O moinho atritor é a escolha superior devido à sua alta eficiência energética e capacidade de gerar forças de cisalhamento intensas.

- Se o seu foco principal é a moagem grosseira de grandes lotes robustos com baixo custo de capital: Um moinho de bolas tradicional continua sendo uma solução altamente eficaz e econômica.

- Se o seu foco principal é evitar toda a contaminação do produto: Você deve selecionar cuidadosamente o material para o seu meio de moagem e braços do agitador, independentemente do tipo de moinho, mas o risco é maior em sistemas de alta energia.

Compreender o mecanismo fundamental de qualquer ferramenta é o primeiro passo para dominar seu processo e alcançar o resultado desejado.

Tabela Resumo:

| Característica | Moinho Atritor | Moinho de Bolas Tradicional |

|---|---|---|

| Mecanismo | Agitador de alta velocidade agita meio estacionário | Tambor rotativo gira meio e material |

| Forças Primárias | Alto cisalhamento e impacto | Principalmente impacto de meio em cascata |

| Velocidade de Moagem | 10-20x mais rápido | Mais lento, transferência de energia menos eficiente |

| Tamanho Final da Partícula | Escala de mícron a nanômetro | Partículas mais grosseiras, finura limitada |

| Geração de Calor | Alta (requer camisa de resfriamento) | Mais baixa |

| Risco de Contaminação | Maior devido ao desgaste do meio | Menor com seleção adequada do meio |

Pronto para aumentar a eficiência de moagem do seu laboratório? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo moinhos atritores projetados para redução rápida e ultrafina do tamanho das partículas. Seja em produtos farmacêuticos, cerâmica ou materiais avançados, nossas soluções ajudam você a obter resultados precisos com velocidade e controle superiores. Entre em contato conosco hoje para discutir suas necessidades específicas de moagem e descobrir o equipamento certo para o seu laboratório!

Guia Visual

Produtos relacionados

- Moinho de Bolas de Laboratório com Jarro e Bolas de Moagem em Liga Metálica

- Moinho de Bolas Laboratorial Vibratório de Alta Energia Tipo Tanque Duplo

- Moedor Planetário de Bolas de Alta Energia para Laboratório

- Moinho de Bolas Planetário de Alta Energia para Laboratório

- Moinho de Bolas Planetário Omnidirecional de Alta Energia para Laboratório

As pessoas também perguntam

- Por que são necessários excelente vedação e resistência à corrosão para a moagem em moinho de bolas de WC-10Co? Garanta Resultados de Mistura de Alta Pureza

- Qual é a velocidade média de um moinho de bolas? Otimize a moagem com cálculos de velocidade crítica

- Qual é o tamanho do produto de um moinho de bolas? Alcance Precisão em Nível de Mícron para Seus Materiais

- O que afeta a eficiência do moinho de bolas? Otimize a Velocidade de Moagem, os Meios e o Material para Desempenho Máximo

- Qual é o propósito da moagem por bolas? Uma Ferramenta Versátil para Síntese e Modificação de Materiais