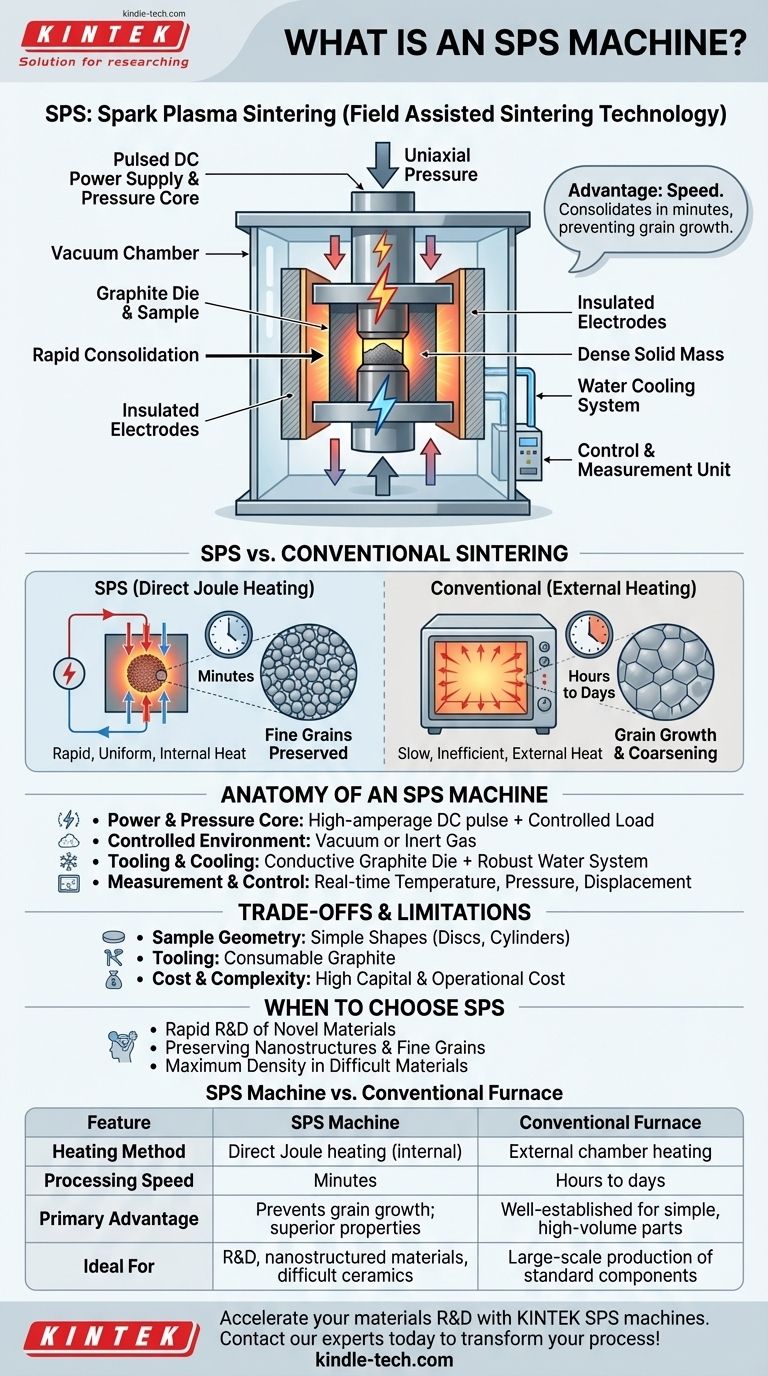

Em sua essência, uma máquina SPS é um forno altamente avançado usado para o processamento de materiais. A sigla significa Spark Plasma Sintering (Sinterização por Plasma de Faísca), embora a tecnologia também seja conhecida como Field Assisted Sintering Technology (FAST - Tecnologia de Sinterização Assistida por Campo). Ela usa uma corrente elétrica CC pulsada e potente, combinada com pressão uniaxial, para consolidar rapidamente pós em uma massa sólida e densa. Diferente de um forno convencional que aquece de fora para dentro, uma máquina SPS passa a corrente diretamente através do molde condutor e do próprio material, atingindo taxas de aquecimento incrivelmente altas.

A principal vantagem de uma máquina SPS é a sua velocidade. Ao consolidar materiais em minutos em vez de horas, ela impede o crescimento indesejado de grãos que afeta os métodos mais lentos de alta temperatura, possibilitando a criação de materiais avançados com propriedades superiores que são frequentemente impossíveis de serem alcançadas convencionalmente.

Como a SPS se Diferencia Fundamentalmente da Sinterização Convencional

Para entender o valor de uma máquina SPS, é essencial contrastá-la com os fornos de sinterização tradicionais, que têm sido o padrão por décadas. A diferença reside na forma como a energia é fornecida ao material.

O Princípio do Aquecimento Joule Direto

Um forno convencional opera como um forno de cozinha, aquecendo lentamente uma câmara através de radiação ou convecção. Este processo é ineficiente e demorado.

Uma máquina SPS utiliza o Aquecimento Joule. A amostra e seu molde de grafite tornam-se parte do circuito elétrico. À medida que uma corrente de alta amperagem passa por eles, sua própria resistência elétrica faz com que aqueçam quase instantaneamente e uniformemente de dentro para fora.

O Papel da Pressão Uniaxial

Enquanto a amostra está sendo aquecida, a máquina SPS aplica pressão mecânica constante através dos eletrodos. Essa força auxilia no rearranjo das partículas e na deformação plástica, eliminando a porosidade e acelerando significativamente o processo de adensamento.

O Efeito "Plasma de Faísca"

O nome deriva de um fenômeno teorizado onde descargas elétricas, ou faíscas, são geradas nas lacunas entre as partículas de pó. Acredita-se que isso crie um plasma localizado que limpa as superfícies das partículas de contaminantes (como óxidos), promovendo ainda mais a ligação e a consolidação do material.

Anatomia de uma Máquina SPS Típica

Embora os projetos variem, todas as máquinas SPS são construídas em torno de alguns sistemas centrais que trabalham em conjunto para alcançar um controle preciso sobre o ambiente de sinterização.

O Núcleo de Potência e Pressão

Este é o coração da máquina. Consiste em uma fonte de alimentação de pulso CC de alta amperagem capaz de fornecer milhares de amperes de corrente e um sistema de pressão hidráulico ou elétrico que aplica uma carga controlada à amostra.

O Ambiente Controlado

Todo o processo ocorre dentro de uma câmara de vácuo. A remoção do ar é crucial para evitar que a amostra e as ferramentas de grafite oxidem e entrem em combustão nas temperaturas extremamente altas envolvidas. A câmara também pode ser preenchida com um gás inerte como argônio.

As Ferramentas e o Sistema de Resfriamento

O material em pó é colocado em um conjunto de matriz de grafite (um molde e dois punções). O grafite é usado porque é eletricamente condutor e pode suportar temperaturas muito altas. Um sistema de resfriamento a água robusto é essencial para proteger a câmara, os eletrodos e outros componentes da máquina.

A Unidade de Medição e Controle

SPS é um processo de precisão. Sensores sofisticados monitoram e controlam constantemente parâmetros chave, incluindo temperatura (via pirômetros), pressão aplicada e o deslocamento do punção, que indica o quanto a amostra está encolhendo ou adensando em tempo real.

Compreendendo as Compensações e Limitações

Embora poderosa, a tecnologia SPS não é uma solução universal. Seu mecanismo único vem com restrições específicas que são cruciais de entender.

Geometria e Tamanho da Amostra

O uso de pressão uniaxial geralmente limita a SPS à produção de peças com geometrias relativamente simples, como discos, cilindros e quadrados. Criar formas complexas e tridimensionais é muito difícil.

Restrições de Material e Ferramental

O processo padrão depende de um molde de grafite eletricamente condutor. A sinterização de cerâmicas altamente isolantes pode ser mais desafiadora, às vezes exigindo configurações de ferramental alternativas. Além disso, o ferramental de grafite é um consumível que se degrada a cada uso, especialmente em temperaturas e pressões extremas, aumentando o custo operacional.

Custo e Complexidade

As máquinas SPS são instrumentos especializados de alta potência. Elas representam um investimento de capital significativamente maior e têm maior complexidade operacional do que um forno industrial padrão.

Quando Escolher uma Máquina SPS

A escolha da tecnologia de consolidação correta depende inteiramente de seus objetivos de material, volume de produção e orçamento. A SPS se destaca em aplicações específicas de alto valor.

- Se seu foco principal é P&D rápido de materiais novos: A velocidade do processo SPS é incomparável para iterar rapidamente em novas composições e criar amostras de teste de propriedades em questão de horas.

- Se seu foco principal é preservar nanoestruturas ou grãos finos: O tempo de processamento extremamente curto e as temperaturas de sinterização mais baixas da SPS são cruciais para evitar o crescimento de grãos que enfraquece muitos materiais avançados.

- Se seu foco principal é atingir a densidade máxima em materiais difíceis de sinterizar: A combinação de calor direto e pressão em uma máquina SPS geralmente alcança densidades teóricas em materiais (como metais refratários ou certas cerâmicas) que outros métodos não conseguem.

- Se seu foco principal é a produção em grande volume de componentes simples: Para muitas aplicações, métodos tradicionais mais lentos, como prensagem e sinterização ou prensagem a quente, podem ser mais econômicos em grande escala.

Em última análise, uma máquina SPS é uma ferramenta transformadora para a engenharia de materiais, permitindo o desenvolvimento de materiais de próxima geração ao mudar fundamentalmente a dinâmica de tempo, temperatura e pressão.

Tabela de Resumo:

| Característica | Máquina SPS | Forno Convencional |

|---|---|---|

| Método de Aquecimento | Aquecimento Joule Direto (interno) | Aquecimento externo da câmara |

| Velocidade de Processamento | Minutos | Horas a dias |

| Vantagem Principal | Previne o crescimento de grãos; propriedades superiores do material | Bem estabelecido para peças simples de alto volume |

| Ideal Para | P&D, materiais nanoestruturados, cerâmicas difíceis de sinterizar | Produção em larga escala de componentes padrão |

Pronto para acelerar sua P&D de materiais com a precisão da Sinterização por Plasma de Faísca?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo máquinas SPS, para ajudá-lo a desenvolver materiais de próxima geração com propriedades superiores. Nossa experiência garante que você obtenha a solução certa para suas necessidades específicas de laboratório, desde a prototipagem rápida até o alcance da densidade máxima em materiais desafiadores.

Contate nossos especialistas hoje mesmo para discutir como uma máquina SPS pode transformar seu processo de pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Conjunto de Vedação de Cabo de Passagem de Eletrodo a Vácuo com Flange CF KF para Sistemas de Vácuo

- Máquina Elétrica de Prensagem de Comprimidos TDP Máquina de Puncionamento de Comprimidos

- Pequena Máquina de Moldagem por Injeção para Uso em Laboratório

- Máquina Automática de Prensagem a Quente de Laboratório

As pessoas também perguntam

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais

- Quais são os parâmetros para a sinterização por plasma de faísca? Controle de Velocidade Mestra, Pressão e Temperatura

- Qual é o mecanismo do processo SPS? Um mergulho profundo na sinterização rápida a baixa temperatura

- Qual é a diferença entre prensagem a quente e SPS? Escolha o Método de Sinterização Certo para o Seu Laboratório

- Quais são as etapas da sinterização por plasma de faísca? Alcance a Densificação Rápida e a Baixa Temperatura