Na fabricação de semicondutores, a Deposição por Camadas Atômicas (ALD) é um processo para depositar filmes de material ultrafinos e altamente uniformes com precisão em nível atômico. Ao contrário de outros métodos que depositam material continuamente, o ALD constrói filmes uma única camada atômica por vez através de uma sequência de reações químicas autolimitantes. Este controle meticuloso é o que o torna indispensável para a criação de microchips modernos e de alto desempenho.

O verdadeiro valor do ALD não é apenas sua capacidade de criar filmes finos; é a capacidade incomparável de revestir perfeitamente estruturas complexas e tridimensionais em nanoescala. Esta "conformidade" perfeita resolve um problema crítico de geometria que os métodos de deposição mais antigos não conseguem, permitindo a própria arquitetura de transistores avançados.

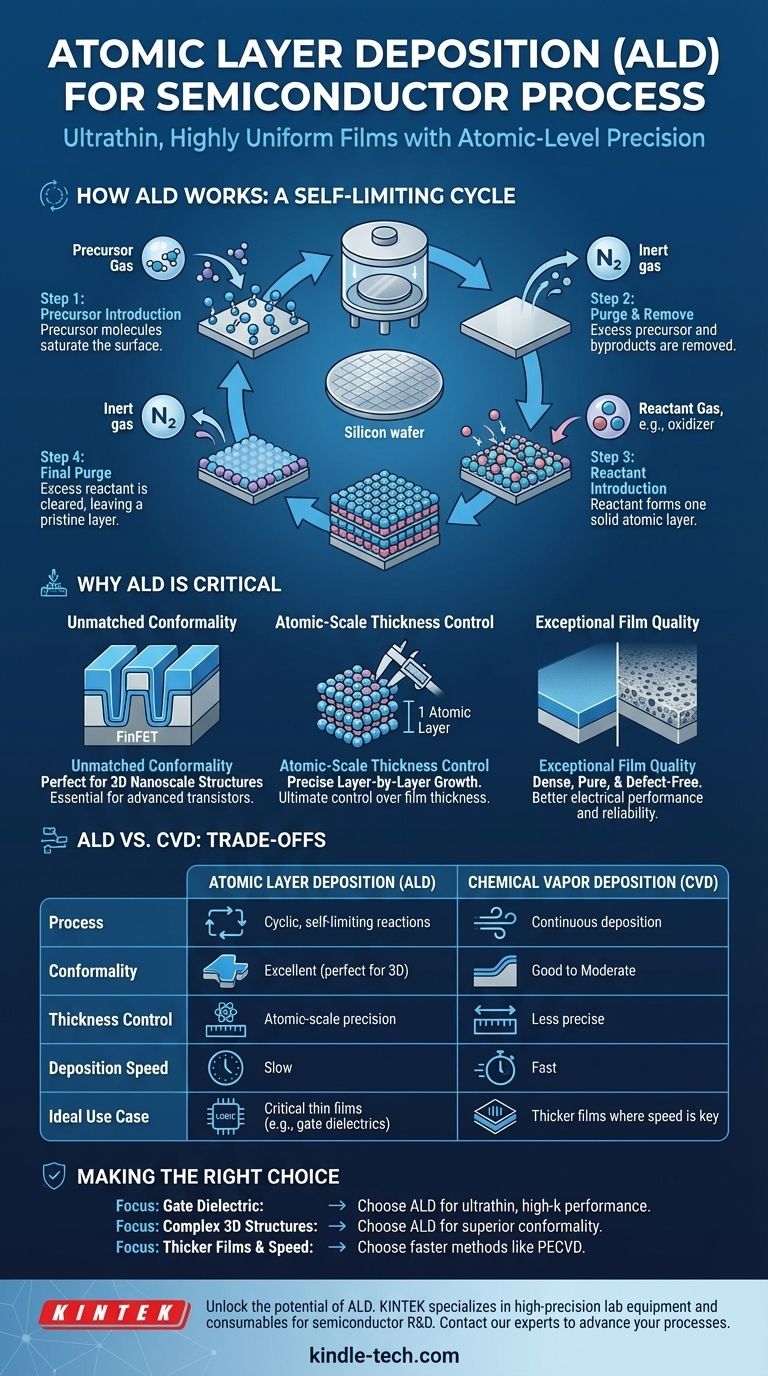

Como o ALD Funciona: Um Ciclo Autolimitante

Em sua essência, o ALD é um processo de quatro etapas que se repete para construir um filme. A mágica reside em sua natureza "autolimitante", onde cada etapa da reação prossegue até não poder ir mais longe, garantindo que exatamente uma camada atômica seja adicionada por ciclo.

Etapa 1: Pulso de Precursor

Um gás contendo o primeiro elemento químico (o precursor) é introduzido na câmara de processo. As moléculas do precursor reagem e se ligam à superfície da bolacha de silício até que todos os locais de ligação disponíveis estejam ocupados.

Etapa 2: A Primeira Purga

Uma vez que a superfície esteja saturada, quaisquer moléculas de precursor em excesso e subprodutos da reação são completamente removidos da câmara usando um gás inerte, como nitrogênio ou argônio. Esta etapa é crítica para evitar reações indesejadas na próxima fase.

Etapa 3: Pulso de Reagente

Um segundo gás (o reagente, frequentemente um oxidante como água ou ozônio) é introduzido. Este reagente reage quimicamente com as moléculas do precursor que já estão ligadas à superfície, formando uma única camada atômica sólida do material desejado.

Etapa 4: A Purga Final

Finalmente, qualquer gás reagente em excesso e subprodutos da segunda reação são purgados da câmara. Ao final desta etapa, a bolacha fica com uma camada atômica única e impecável de novo material, pronta para o início do próximo ciclo.

Por Que o ALD é Crítico para Semicondutores Modernos

O processo cíclico exclusivo do ALD oferece benefícios essenciais para a fabricação de chips em nós de 10nm e abaixo.

Conformidade Inigualável

Conformidade é a capacidade de um filme revestir uniformemente uma superfície texturizada. Como as reações de ALD acontecem em toda a superfície, ele pode depositar um filme perfeitamente uniforme sobre estruturas 3D incrivelmente complexas, como as aletas verticais de um transistor FinFET ou as trincheiras profundas de um capacitor DRAM. Outros métodos, como a Deposição Física de Vapor (PVD), são de linha de visão e não conseguem revestir paredes laterais ou fundos de forma eficaz.

Controle de Espessura em Escala Atômica

Como cada ciclo deposita uma única e previsível camada atômica, os engenheiros têm controle total sobre a espessura final do filme. Para componentes críticos como dielétricos de porta, que podem ter apenas alguns nanômetros de espessura, essa precisão é inegociável para o desempenho e a confiabilidade do dispositivo.

Qualidade Excepcional do Filme

A natureza lenta e metódica do ALD resulta em filmes incrivelmente densos, puros e livres de defeitos como pinholes. Essa alta qualidade se traduz diretamente em melhor desempenho elétrico, como menor vazamento de corrente e maior confiabilidade do dispositivo.

Compreendendo as Trocas: ALD vs. CVD

Embora poderoso, o ALD não é a solução para todas as tarefas de deposição. Ele tem uma grande desvantagem que deve ser considerada.

A Principal Desvantagem: Velocidade de Deposição

O ALD é um processo inerentemente lento. A necessidade de quatro etapas separadas — dois pulsos químicos e duas longas purgas — para cada camada atômica única torna sua taxa de deposição significativamente menor do que a da Deposição Química de Vapor (CVD), que deposita material continuamente.

Quando Escolher Qual Método

A escolha entre ALD e CVD é uma troca clássica de engenharia entre perfeição e velocidade.

O ALD é escolhido para as camadas mais críticas e finas onde a conformidade e a precisão absolutas são necessárias, como dielétricos de porta de alto-k em chips lógicos. A qualidade superior justifica a baixa velocidade e o custo mais alto.

O CVD é escolhido para filmes mais espessos onde a produtividade é mais importante e a uniformidade perfeita é menos crítica, como a deposição de camadas espessas de óxido para isolamento entre fios metálicos.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar a tecnologia de deposição apropriada, você deve alinhar os pontos fortes do método com os requisitos específicos da camada do filme.

- Se seu foco principal é criar o dielétrico de porta para um transistor avançado: O ALD é a única escolha viável para depositar a camada ultrafina, de alto-k e livre de pinholes necessária para o desempenho.

- Se seu foco principal é revestir uma estrutura 3D complexa como um FinFET ou uma trincheira profunda: A conformidade superior do ALD é inegociável para garantir que o dispositivo funcione corretamente.

- Se seu foco principal é depositar um filme isolante ou condutor relativamente espesso onde a velocidade é primordial: Um método mais rápido como o CVD Aprimorado por Plasma (PECVD) é quase sempre a solução mais econômica e prática.

Em última análise, compreender o papel do ALD é compreender a tecnologia capacitadora que permite aos designers de chips encolher transistores e construir verticalmente na terceira dimensão.

Tabela Resumo:

| Característica | Deposição por Camadas Atômicas (ALD) | Deposição Química de Vapor (CVD) |

|---|---|---|

| Processo | Reações cíclicas, autolimitantes | Deposição contínua |

| Conformidade | Excelente (perfeito para estruturas 3D) | Boa a Moderada |

| Controle de Espessura | Precisão em escala atômica | Menos preciso |

| Velocidade de Deposição | Lento | Rápido |

| Caso de Uso Ideal | Filmes finos críticos (ex: dielétricos de porta) | Filmes mais espessos onde a velocidade é fundamental |

Desbloqueie o potencial da Deposição por Camadas Atômicas em seu laboratório. A KINTEK é especializada no fornecimento de equipamentos de laboratório de alta precisão e consumíveis para pesquisa e desenvolvimento de semicondutores. Seja você desenvolvendo transistores de próxima geração ou precisando de ferramentas confiáveis para deposição de filmes finos, nossa experiência garante que você alcance a precisão e o desempenho que seu trabalho exige. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem avançar seus processos de semicondutores.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Eletrodo de Disco de Platina Rotativo para Aplicações Eletroquímicas

- Liofilizador de Laboratório de Alto Desempenho

As pessoas também perguntam

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Quais são os componentes do PECVD? Um Guia para Sistemas de Deposição de Filmes Finos de Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura