Em essência, um metal sinterizado é um componente sólido criado pela compactação de pó metálico e seu aquecimento a uma temperatura logo abaixo do seu ponto de fusão. Este processo, conhecido como sinterização, funde as partículas individuais através da difusão atômica, resultando em uma peça forte, precisa e frequentemente complexa sem nunca derreter o material em estado líquido.

A sinterização é um método de fabricação que transforma pó metálico em um objeto sólido. É escolhida pela sua capacidade única de criar peças intrincadas, de forma líquida (net-shape), em escala, oferecendo uma alternativa poderosa à usinagem ou fundição tradicionais para aplicações específicas.

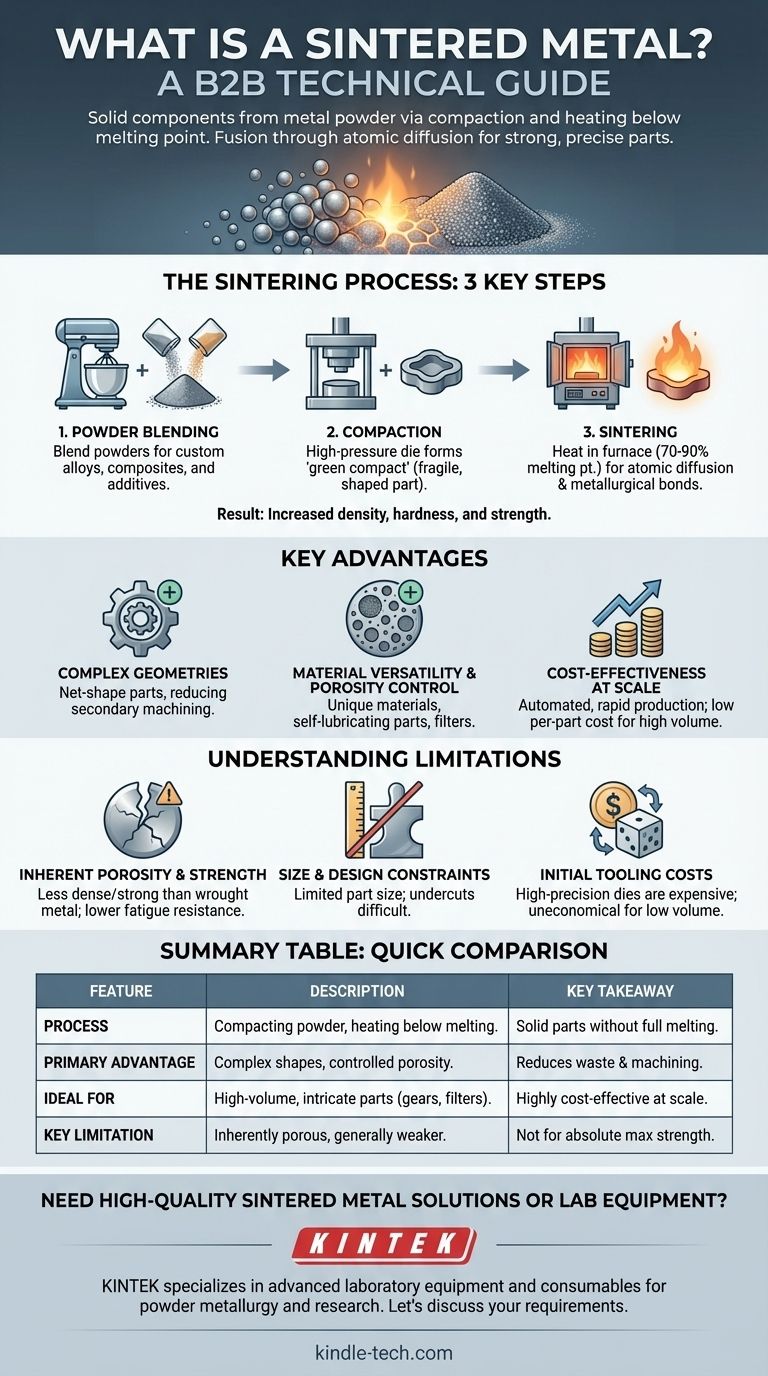

O Processo de Sinterização: Do Pó à Peça Sólida

A sinterização é a etapa final e mais crítica de uma disciplina de fabricação mais ampla chamada metalurgia do pó. Todo o processo consiste em três etapas principais.

Etapa 1: Mistura do Pó

Antes de qualquer conformação, pós metálicos brutos são misturados com precisão. Isso permite a criação de ligas ou compósitos personalizados que seriam difíceis ou impossíveis de produzir por fusão. Outros aditivos, como lubrificantes, também podem ser misturados para auxiliar na próxima etapa.

Etapa 2: Compactação

O pó misturado é despejado em um molde de alta precisão e compactado sob pressão imensa, geralmente à temperatura ambiente. Esta ação força o pó ao formato desejado, criando um objeto frágil e fracamente ligado, conhecido como "compacto verde". Esta peça tem o formato do produto final, mas nenhuma de sua resistência.

Etapa 3: Sinterização

O compacto verde é colocado em um forno com atmosfera controlada e aquecido a uma alta temperatura, geralmente em torno de 70-90% do ponto de fusão absoluto do metal. Nessa temperatura, as partículas se fundem nos seus pontos de contato. A difusão atômica através das fronteiras das partículas cria fortes ligações metalúrgicas, aumentando significativamente a densidade, dureza e resistência da peça.

Por que Escolher Metais Sinterizados? Vantagens Chave

A sinterização não é uma solução universal, mas oferece vantagens distintas que a tornam a escolha ideal para certos desafios de engenharia.

Criação de Geometrias Complexas

A sinterização se destaca na produção de peças com formas complexas, vazios internos ou requisitos de densidade específicos diretamente do molde. Este é um processo de "forma líquida" (net-shape) ou "quase forma líquida" (near-net-shape), o que significa que reduz drasticamente ou elimina a necessidade de usinagem secundária, economizando tempo e desperdício de material.

Versatilidade de Materiais e Controle de Porosidade

O processo permite a produção de materiais únicos, incluindo compósitos de matriz metálica e ligas com pontos de fusão muito altos. Crucialmente, a sinterização permite um controle preciso da porosidade da peça final. Isso é aproveitado para criar mancais autolubrificantes (onde os poros retêm óleo) ou filtros.

Custo-Benefício em Escala

Embora o custo inicial de ferramentas e moldes possa ser alto, o processo é altamente automatizado e rápido. Para corridas de produção de alto volume, o custo por peça se torna extremamente baixo em comparação com a usinagem de cada componente individualmente.

Compreendendo as Compensações e Limitações

Para usar a sinterização de forma eficaz, você deve entender seus compromissos inerentes. Nem todas as peças são adequadas para este método de fabricação.

Porosidade Inerente e Resistência

A menos que operações secundárias sejam realizadas, as peças sinterizadas quase sempre retêm algum nível de porosidade. Isso significa que elas são tipicamente menos densas e têm menor resistência à tração e à fadiga em comparação com peças forjadas ou usinadas a partir de tarugo de metal sólido.

Limitações de Tamanho e Projeto

A necessidade de compactar o pó em um molde impõe limitações ao tamanho e à geometria da peça. Peças muito grandes são difíceis de produzir, e certos recursos como rebaixos ou roscas perpendiculares à direção de prensagem não podem ser formados diretamente.

Custos Iniciais de Ferramental

Os moldes de alta precisão necessários para a compactação são caros de projetar e fabricar. Isso torna a metalurgia do pó antieconômica para produção de baixo volume ou protótipos únicos.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um processo de fabricação requer alinhar suas capacidades com seu objetivo principal.

- Se seu foco principal é a produção de alto volume de peças pequenas e complexas: A sinterização oferece uma combinação inigualável de custo-benefício e precisão dimensional repetível.

- Se seu foco principal é criar um componente autolubrificante ou poroso: A sinterização é o método ideal e muitas vezes o único para controlar com precisão a porosidade para aplicações como filtros ou mancais impregnados de óleo.

- Se seu foco principal é a resistência máxima absoluta e resistência ao impacto: Uma peça forjada ou usinada integralmente a partir de um tarugo sólido é uma escolha mais apropriada.

Ao entender seu processo único e suas compensações, você pode alavancar a sinterização como uma solução poderosa e econômica para o problema de engenharia correto.

Tabela de Resumo:

| Recurso | Descrição | Conclusão Chave |

|---|---|---|

| Processo | Compactação de pó metálico e aquecimento abaixo do seu ponto de fusão. | Cria peças sólidas sem fusão completa. |

| Vantagem Principal | Excelente para peças complexas, de forma líquida e porosidade controlada. | Reduz o desperdício e a usinagem secundária. |

| Ideal Para | Produção de alto volume de componentes pequenos e intrincados como engrenagens, filtros e mancais. | Altamente custo-efetivo em escala. |

| Limitação Chave | As peças são inerentemente porosas, geralmente mais fracas que os metais trabalhados. | Não é ideal para aplicações que exigem resistência máxima absoluta. |

Precisa de Peças de Metal Sinterizado de Alta Qualidade ou Equipamento de Laboratório?

A sinterização é uma solução poderosa para criar componentes metálicos complexos e econômicos. A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis essenciais para pesquisa, desenvolvimento e controle de qualidade em metalurgia do pó e ciência dos materiais.

Se você está desenvolvendo novos materiais sinterizados ou precisa de ferramentas confiáveis para seu laboratório, nós fornecemos a precisão e o suporte de que você precisa para ter sucesso.

Vamos discutir suas necessidades específicas. Entre em contato com nossos especialistas hoje para encontrar a solução perfeita para os desafios do seu laboratório ou fabricação.

Guia Visual

Produtos relacionados

- Folhas de Metal de Ouro, Platina e Cobre de Alta Pureza

- Fabricante Personalizado de Peças de PTFE Teflon para Colheres de Pó Químico Resistente a Ácidos e Alcalinos

- Peças Cerâmicas Personalizadas de Nitreto de Boro (BN)

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

- Fabricante Personalizado de Peças de PTFE Teflon para Cremalheiras de Limpeza

As pessoas também perguntam

- A pirólise de plástico é ecologicamente correta? Um mergulho profundo no potencial verde e nos riscos

- Como o controle de temperatura de um forno de laboratório afeta catalisadores bimetálicos? Garanta a Dispersão Ótima de Metais

- A Bioenergia é renovável? Desvendando a Sustentabilidade da Energia de Biomassa

- Quais são outros termos usados para descrever o processo de sinterização? Vocabulário essencial da indústria

- Qual é o procedimento correto de desligamento e desmontagem após um experimento? Garanta a Segurança e Proteja Seu Equipamento

- Que elementos podem ser detectados por XRF? De Sódio a Urânio com um Ponto Cego Crítico

- Que fatores devem ser considerados ao selecionar um freezer de temperatura ultrabaixa? Garanta a integridade da amostra e o valor a longo prazo

- Qual é a diferença entre fusão (melting) e sinterização (sintering)? Um Guia para Processos de Estado Sólido vs. Estado Líquido