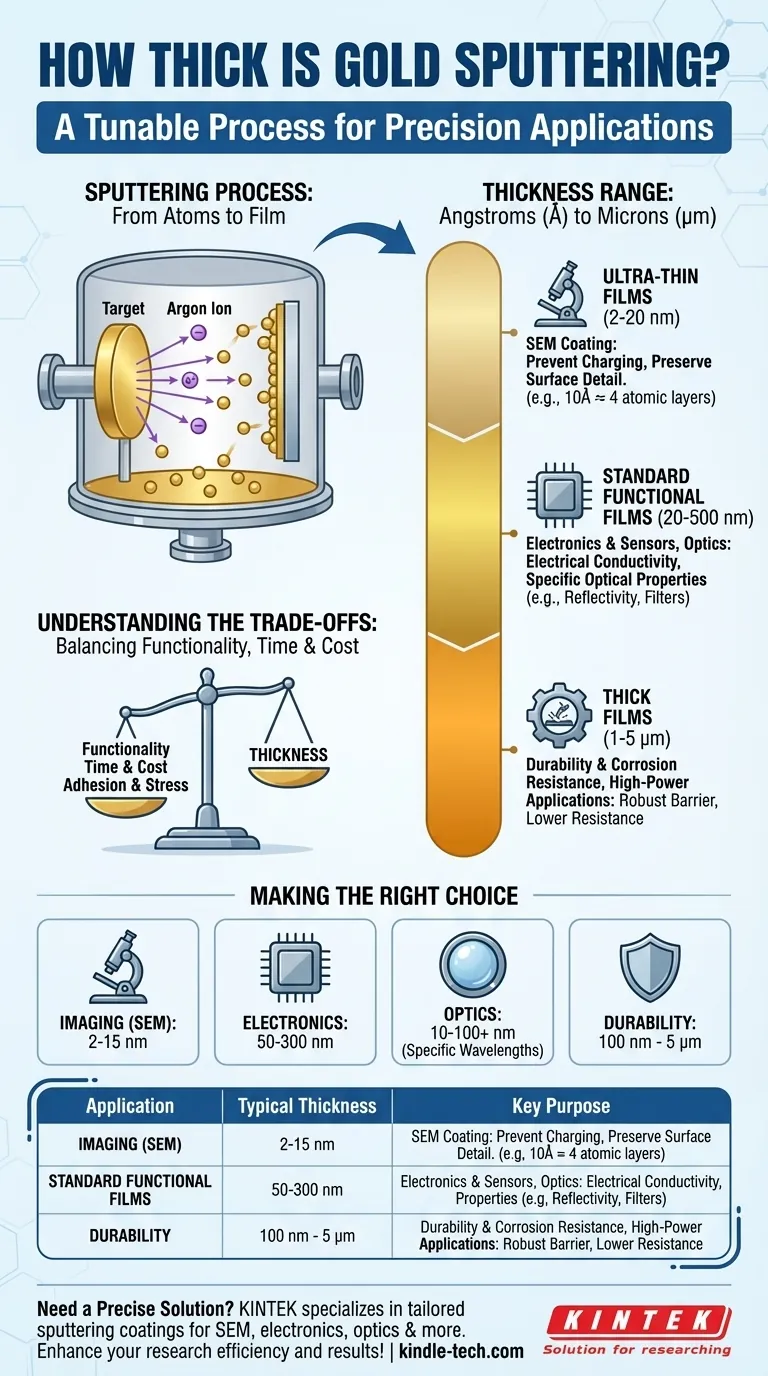

Na prática, uma camada de ouro aplicada por pulverização catódica é excepcionalmente fina. A espessura é controlada com precisão e geralmente varia de alguns angstroms (Å), o que é equivalente a apenas um punhado de camadas atômicas, até alguns mícrons (μm). Essa vasta gama permite que a técnica seja adaptada para aplicações científicas e industriais altamente específicas.

A principal conclusão é que a pulverização catódica de ouro não se trata de uma única espessura padrão. É um processo de deposição altamente ajustável onde a espessura é a variável primária, deliberadamente projetada para alcançar um resultado desejado — seja condutividade elétrica, transparência óptica ou preparação de superfície para imagem.

O que é Pulverização Catódica de Ouro?

Para entender a espessura, você deve primeiro entender o processo. A pulverização catódica de ouro é um método de Deposição Física de Vapor (PVD) usado para criar um filme metálico fino e uniforme em um substrato.

O Mecanismo Central

O processo ocorre em uma câmara de vácuo. Íons de alta energia, geralmente de um gás inerte como o argônio, são acelerados e direcionados para uma fonte sólida de ouro conhecida como "alvo". Esse bombardeio energético ejeta, ou "pulveriza", átomos individuais de ouro do alvo.

De Átomos a Filme

Esses átomos de ouro liberados viajam através do vácuo e pousam no substrato (o objeto que está sendo revestido), construindo gradualmente um filme átomo por átomo. O resultado é um revestimento extremamente uniforme e denso que se conforma precisamente à superfície do substrato.

Desmistificando a Faixa de Espessura

A faixa de "angstroms a mícrons" é vasta. A espessura específica escolhida depende inteiramente da aplicação.

A Escala de Angstrom a Nanômetro (Filmes Ultrafinos)

Um angstrom (Å) é um décimo de um nanômetro (nm). Um filme de 10 Å (1 nm) tem apenas cerca de 4 camadas atômicas de espessura.

Esses filmes ultrafinos, tipicamente 2 a 20 nm, são mais famosos por serem usados para revestir amostras não condutoras para Microscopia Eletrônica de Varredura (SEM). Esta fina camada é apenas o suficiente para evitar o acúmulo de carga eletrônica sem obscurecer os detalhes da superfície da amostra.

A Escala de Nanômetro (Filmes Funcionais Padrão)

Esta é a faixa mais comum para aplicações funcionais. Espessuras de 20 nm a 500 nm são padrão em eletrônica, sensores e óptica.

Nesta faixa, o filme de ouro fornece excelente condutividade elétrica para circuitos e eletrodos ou propriedades ópticas específicas, como alta refletividade no espectro infravermelho.

A Escala de Mícron (Filmes Espessos)

Um mícron (μm) é 1.000 nanômetros. Atingir uma espessura de 1 a 5 μm com pulverização catódica é possível, mas menos comum, pois é um processo lento e caro.

Esses filmes mais espessos são reservados para aplicações que exigem maior durabilidade, menor resistência elétrica para aplicações de alta potência ou uma barreira anticorrosiva mais robusta.

Entendendo os Compromissos

A escolha da espessura da pulverização catódica envolve equilibrar fatores técnicos e econômicos concorrentes. A espessura que você escolhe é sempre um compromisso.

Espessura vs. Funcionalidade

Um filme ultrafino de 5 nm é perfeito para SEM porque é condutor e semitransparente aos elétrons, preservando os detalhes da superfície. No entanto, sua resistência elétrica seria muito alta para um eletrodo de sensor.

Inversamente, um filme de 200 nm oferece excelente condutividade para um eletrodo, mas obscureceria completamente os detalhes finos de uma amostra microscópica.

Espessura vs. Tempo e Custo

A relação entre tempo e espessura é quase linear. Dobrar a espessura desejada dobrará aproximadamente o tempo do processo e o consumo do caro alvo de ouro.

Atingir um filme com espessura de mícron pode levar horas, tornando-o significativamente mais caro do que depositar um filme em escala de nanômetro, o que pode levar apenas minutos.

Adesão e Tensão

À medida que o filme fica mais espesso, tensões internas podem se acumular, potencialmente levando a má adesão ou rachaduras. Isso é especialmente verdadeiro para filmes em escala de mícron, que exigem otimização cuidadosa do processo para garantir que permaneçam ligados ao substrato.

Fazendo a Escolha Certa para Sua Aplicação

Para selecionar a espessura correta, você deve primeiro definir seu objetivo principal.

- Se o seu foco principal for imagem (SEM): Procure uma camada ultrafina de 2-15 nm. Você precisa de condutividade suficiente apenas para evitar o carregamento sem ocultar as características da superfície.

- Se o seu foco principal for eletrônica (eletrodos, contatos): Uma faixa de 50-300 nm é um ponto de partida comum, equilibrando excelente condutividade com custo e tempo de processamento razoáveis.

- Se o seu foco principal for óptica (espelhos, filtros): A espessura é crítica e altamente específica para o comprimento de onda desejado; pode ser qualquer coisa de 10 nm a mais de 100 nm, dependendo da refletividade ou transmissão desejada.

- Se o seu foco principal for durabilidade ou resistência à corrosão: Você provavelmente precisará de um filme mais espesso, começando em várias centenas de nanômetros e potencialmente se estendendo para a faixa de mícron baixo.

Em última análise, a espessura de uma camada de ouro pulverizada catódicamente não é um valor fixo, mas um parâmetro precisamente projetado para atender às demandas do seu objetivo científico ou industrial específico.

Tabela Resumo:

| Aplicação | Faixa de Espessura Típica | Propósito Principal |

|---|---|---|

| Revestimento SEM | 2 - 20 nm | Prevenir carregamento, preservar detalhes |

| Eletrônica e Sensores | 20 - 500 nm | Condutividade elétrica, eletrodos |

| Óptica (Espelhos/Filtros) | 10 - 100+ nm | Refletividade/transmissão específica |

| Durabilidade/Resistência à Corrosão | 100 nm - 5 μm | Barreira robusta, menor resistência |

Precisa de uma solução precisa de pulverização catódica de ouro para o seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo revestimentos de pulverização catódica personalizados para SEM, eletrônica, óptica e muito mais. Nossa experiência garante espessura, adesão e desempenho ideais para sua aplicação específica — aprimorando a eficiência e os resultados de sua pesquisa. Entre em contato conosco hoje para discutir os requisitos do seu projeto!

Guia Visual

Produtos relacionados

- Folhas de Metal de Ouro, Platina e Cobre de Alta Pureza

- Eletrodo de Ouro Eletroquímico em Folha de Ouro

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Quais são as vantagens, desvantagens e usos da chapa metálica? O Guia Definitivo para a Seleção de Materiais

- Qual é a pureza das folhas de ouro e platina usadas para experimentos? Garantindo 99,99% de Pureza para Resultados Confiáveis

- O que é deposição por pulverização catódica de ouro? Um Guia para Revestimento a Vácuo de Alta Pureza para Eletrônicos e MEV

- Por que a platina é não reativa? Os Segredos Atômicos Por Trás de Sua Notável Estabilidade

- Qual é a diferença entre revestimento metálico e não metálico? Um Guia para Proteção Sacrificial vs. Barreira