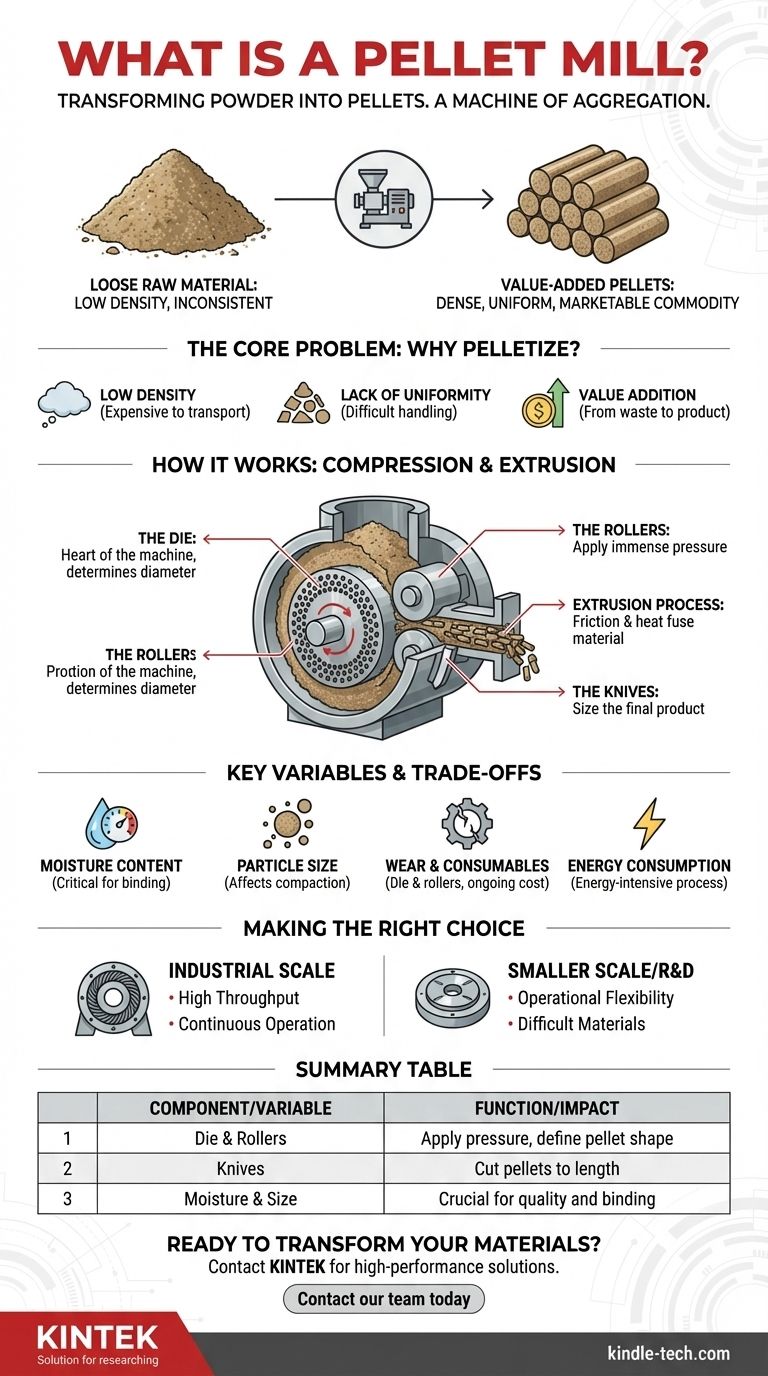

Em resumo, uma peletizadora é uma máquina que transforma pó em pellets. Ao contrário de um moinho de moagem que quebra materiais grandes, uma prensa de pellets é uma máquina de agregação. Ela pega matéria-prima solta e de baixa densidade e usa pressão e fricção imensas para compactá-la em um produto final denso, uniforme e mais valioso.

A função principal de uma peletizadora é resolver os problemas logísticos e econômicos do manuseio de materiais a granel. Ao aumentar a densidade e criar uniformidade, ela torna materiais como biomassa ou ração animal muito mais fáceis de armazenar, transportar e usar de forma eficiente.

O Problema Central: Por Que Peletizar Material?

Antes de entender como funciona uma peletizadora, é crucial entender o problema que ela resolve. Matérias-primas como serragem, resíduos agrícolas ou ingredientes de ração apresentam desafios significativos em seu estado natural.

O Desafio da Baixa Densidade

A biomassa solta ou o material pulverizado é composto principalmente de ar. Essa baixa densidade aparente torna o transporte e o armazenamento incrivelmente caros e ineficientes, exigindo volumes enormes para uma massa relativamente pequena.

A Necessidade de Uniformidade

As matérias-primas são inconsistentes em tamanho, forma e umidade. Essa falta de uniformidade as torna difíceis de manusear em sistemas automatizados e leva a resultados inconsistentes, seja em uma fornalha para energia ou como ração para o gado.

O Objetivo da Agregação de Valor

Ao converter um subproduto ou matéria-prima difícil de manusear em um pellet padronizado e fluível, o processo libera um valor econômico significativo. Ele cria uma mercadoria comercializável a partir do que de outra forma poderia ser considerado resíduo.

Como uma Peletizadora Alcança a Compressão

A transformação de pó em pellet ocorre através de um processo de pressão mecânica intensa e fricção nos componentes centrais do moinho.

A Matriz (Die): O Coração da Máquina

O componente central é a matriz (die), uma placa ou anel espesso de aço temperado, perfurado com centenas de orifícios perfurados com precisão. O diâmetro desses orifícios determina o diâmetro final do pellet.

Os Rolos: A Fonte da Pressão

Dentro do moinho, um ou mais rolos giram contra a superfície interna da matriz. À medida que a matéria-prima é alimentada na câmara, ela fica presa entre os rolos e a matriz.

O Processo de Extrusão

A pressão imensa gerada pelos rolos força o material através dos orifícios da matriz. Essa compressão gera calor significativo devido à fricção, o que ajuda a amolecer os aglutinantes naturais dentro do material (como a lignina na madeira), permitindo que ele se funda em uma massa sólida.

As Facas: Dimensionando o Produto Final

À medida que o material denso e compactado é extrudado do outro lado da matriz, um conjunto de facas ajustáveis o corta em um comprimento predeterminado, criando os pellets finais e uniformes.

Compreendendo as Compensações e Variáveis Chave

Embora o conceito seja simples, a produção bem-sucedida de pellets é uma ciência precisa com considerações operacionais críticas.

A Preparação do Material é Fundamental

Uma peletizadora não é uma caixa mágica. A matéria-prima de entrada deve ser preparada de acordo com especificações rigorosas. O teor de umidade e o tamanho da partícula são as duas variáveis mais críticas; a falha em controlá-las resulta em pellets de baixa qualidade ou pode até danificar a máquina.

O Desgaste é um Custo Inevitável

O processo de forçar material abrasivo através de orifícios de aço sob pressão extrema é altamente agressivo. A matriz e os rolos são peças consumíveis que se desgastarão com o tempo e representam uma despesa operacional contínua significativa.

Consumo de Energia

Gerar a pressão necessária é um processo intensivo em energia. O custo de energia por tonelada de produção é um fator chave na viabilidade econômica de qualquer operação de peletização.

Fazendo a Escolha Certa para o Seu Objetivo

O tipo de moinho e o foco operacional dependem inteiramente da sua aplicação e escala pretendidas.

- Se o seu foco principal for a produção industrial em larga escala (por exemplo, pellets de combustível, ração animal comercial): Você precisará de uma peletizadora de matriz anular industrial, projetada para alto rendimento e operação contínua.

- Se o seu foco principal for produção em menor escala ou especialidade (por exemplo, P&D, plantas piloto, materiais ricos em fibras): Uma peletizadora de matriz plana pode oferecer mais flexibilidade operacional e pode ter melhor desempenho com materiais difíceis de peletizar.

- Se o seu foco principal for maximizar a eficiência e a qualidade: Sua atenção deve estar no sistema de pré-processamento — secagem e moagem — pois a qualidade do material que entra no moinho dita a qualidade dos pellets que saem.

Em última análise, uma peletizadora é uma poderosa ferramenta de transformação, projetada para converter uma substância a granel de baixo valor em uma mercadoria padronizada e de alto valor.

Tabela de Resumo:

| Componente Chave | Função |

|---|---|

| Matriz (Die) | Uma placa de aço temperado com orifícios que determina o diâmetro do pellet. |

| Rolos | Aplicam pressão imensa para forçar o material através dos orifícios da matriz. |

| Facas | Cortam o material extrudado em comprimentos de pellet uniformes. |

| Variáveis Críticas | Impacto na Produção |

| Umidade do Material | Deve ser controlada com precisão para a ligação adequada e qualidade do pellet. |

| Tamanho da Partícula | Afeta o quão bem o material se compacta e flui através da matriz. |

Pronto para transformar suas matérias-primas em um produto valioso e comercializável?

Quer você esteja aumentando a produção industrial ou otimizando uma planta piloto, o equipamento certo é fundamental para o seu sucesso. A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis, incluindo peletizadoras robustas projetadas para confiabilidade e eficiência.

Entendemos que a peletização bem-sucedida depende de mais do que apenas a máquina — trata-se de todo o processo, desde a preparação do material até a qualidade do produto final. Nossos especialistas podem ajudá-lo a selecionar a solução ideal para seu material específico e objetivos de produção.

Entre em contato com nossa equipe hoje mesmo para discutir como as soluções da KINTEK podem aprimorar sua operação de peletização e agregar valor significativo aos seus materiais.

Guia Visual

Produtos relacionados

- Prensa Hidráulica de Laboratório Prensa de Pastilhas para Bateria de Botão

- Máquina Automática de Prensa de Pastilhas Hidráulicas de Laboratório para Uso em Laboratório

- prensa de pastilhas de Kbr 2t

- Manual de Laboratório Prensa Hidráulica de Pelotas para Uso em Laboratório

- Manual de Laboratório Prensa Hidráulica de Pelotas para Uso em Laboratório

As pessoas também perguntam

- Como uma prensa hidráulica é útil para fazer pastilhas de KBr? Obtenha uma Preparação Superior de Amostras para FTIR

- Por que uma prensa hidráulica de laboratório é essencial para a peletização de Ca3Co4O9? Otimizar o Transporte de Massa Pré-Sinterizado

- Qual é a proporção de KBr e amostra em IR? Alcance a Concentração Perfeita da Amostra para Espectros de IR Claros

- Qual o papel de uma prensa hidráulica de laboratório na fabricação de eletrodos tipo pastilha? Melhorando o Desempenho em Estado Sólido

- Qual o papel de uma prensa hidráulica de laboratório na preparação de pastilhas de eletrólito sólido? Garanta a precisão dos dados