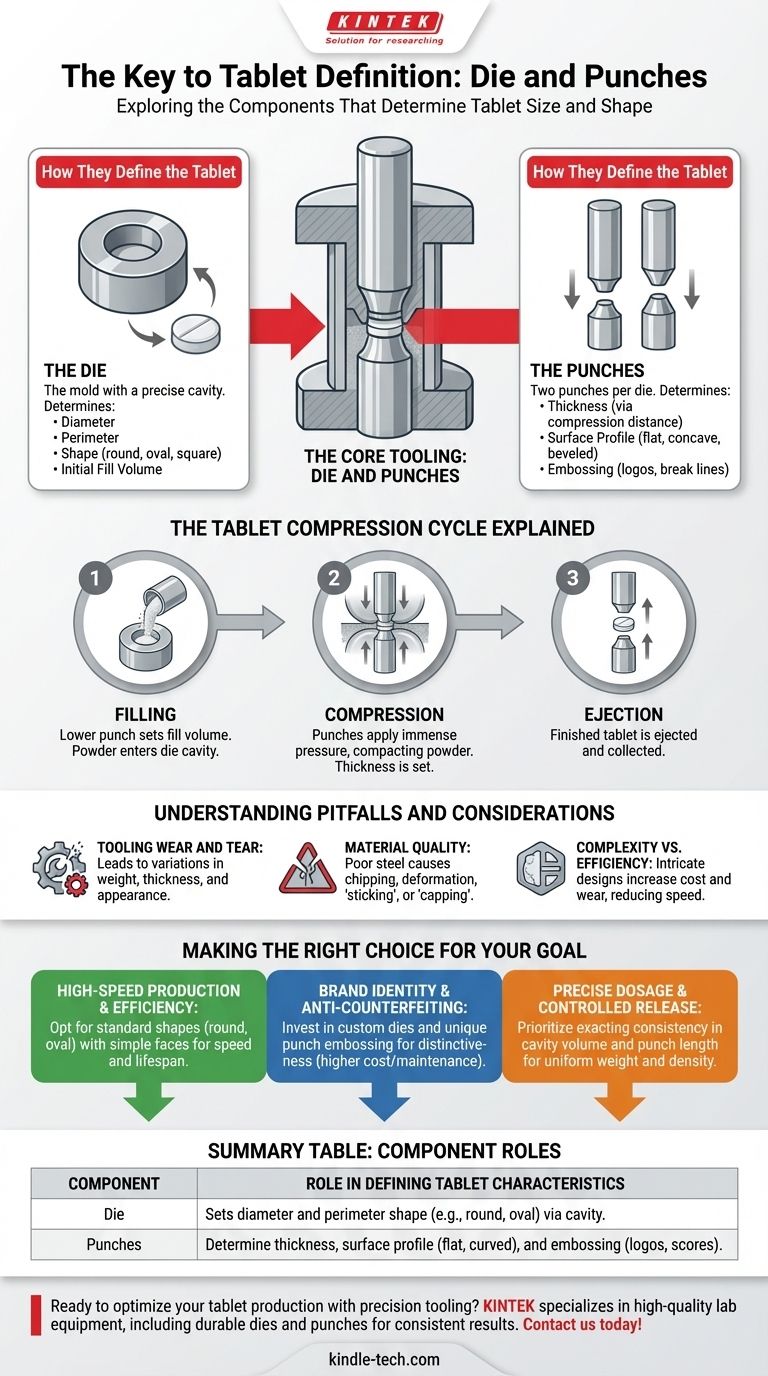

O tamanho e a forma de um comprimido são fundamentalmente definidos por dois componentes: a matriz (die) e os punções (punches). Estas peças formam um molde de precisão onde o pó granulado é comprimido. A cavidade interna da matriz dita o diâmetro e a forma do perímetro do comprimido, enquanto as faces do punção superior e inferior formam suas superfícies superior e inferior e determinam sua espessura final.

O princípio central é simples: a matriz atua como o molde que define a forma e o diâmetro do comprimido, enquanto os punções comprimem o pó dentro desse molde, definindo a espessura e os recursos de superfície do comprimido. Este conjunto de componentes é coletivamente conhecido como "ferramental" (tooling).

O Ferramental Central: Matriz e Punções

Para entender a fabricação de comprimidos, você deve primeiro entender a interação precisa entre a matriz e os punções. Este ferramental é o coração de qualquer prensa de comprimidos.

O Papel da Matriz (Die)

A matriz é um componente de aço temperado com um orifício precisamente usinado, ou cavidade, que percorre seu centro.

Esta cavidade é o principal determinante da forma do comprimido (por exemplo, redondo, oval, quadrado) e do seu diâmetro. O pó preenche esta cavidade antes que a compressão comece.

O Papel dos Punções (Punches)

Para cada matriz, existe um conjunto correspondente de dois punções: um punção superior e um punção inferior.

As pontas dos punções são as superfícies que fazem contato direto com o pó. Seu contorno determina o perfil final das faces do comprimido — se são planas, curvas (côncavas/convexas) ou chanfradas.

Além disso, quaisquer logotipos, linhas de quebra (sulcos) ou marcas de identificação são gravados diretamente nas pontas dos punções.

Como Eles Definem Tamanho e Peso

O processo começa quando o punção inferior desce dentro da matriz, criando um espaço para o pó preencher. O volume desse preenchimento é controlado com precisão.

O punção superior então entra na matriz por cima. À medida que os punções convergem sob imensa pressão, eles comprimem o pó, ligando as partículas.

A espessura final do comprimido é determinada pela menor distância que as duas faces dos punções chegam uma da outra no ponto de compressão máxima. Isso, juntamente com a densidade, dita o peso final do comprimido.

O Ciclo de Compressão de Comprimidos Explicado

Esses componentes trabalham juntos em um processo rápido e cíclico para produzir comprimidos de tamanho, forma e peso uniformes.

Etapa 1: Enchimento

O sistema de alimentação deposita o pó na cavidade da matriz. A posição do punção inferior nesta fase define o volume de pó, que é um fator crítico para o controle da dosagem.

Etapa 2: Compressão

O punção superior desce para dentro da matriz, selando o pó dentro da cavidade. Ambos os punções então se movem juntos, tipicamente entre grandes rolos de pressão, que aplicam a força necessária para compactar o pó em um comprimido sólido.

Etapa 3: Ejeção

Após a compressão, o punção superior se retrai para fora da matriz. O punção inferior então sobe, empurrando o comprimido acabado para cima e para fora da cavidade da matriz, onde é varrido para coleta.

Entendendo as Armadilhas e Considerações

Embora o conceito seja direto, a qualidade e a manutenção do ferramental são críticas para uma produção bem-sucedida.

Desgaste do Ferramental

Punções e matrizes são submetidos a pressão extrema e fricção abrasiva. Com o tempo, eles se desgastarão, o que pode levar a variações no peso, espessura e aparência do comprimido.

Qualidade do Material

O aço usado para o ferramental deve ser robusto o suficiente para suportar as forças de compressão sem lascar ou deformar. Ferramental de má qualidade leva a defeitos de produção como "aderência" (pó aderindo à face do punção) ou "tampagem" (comprimido se partindo).

Complexidade vs. Eficiência

Formas de comprimidos altamente complexas ou logotipos profundos exigem ferramental mais intrincado e caro. Esses designs personalizados podem ser mais difíceis de fabricar e podem ser mais propensos a desgaste e problemas operacionais do que formas redondas ou ovais simples.

Fazendo a Escolha Certa para o Seu Objetivo

O design do seu ferramental de comprimidos deve apoiar diretamente seu objetivo principal.

- Se o seu foco principal é produção de alta velocidade e eficiência: Opte por formas padrão como redondas ou ovais com faces de punção simples para maximizar a velocidade de fabricação e a vida útil do ferramental.

- Se o seu foco principal é identidade de marca e combate à falsificação: Invista em matrizes e punções personalizados com logotipos ou relevos exclusivos, compreendendo o custo mais alto e os requisitos de manutenção.

- Se o seu foco principal é dosagem precisa e liberação controlada: Priorize a consistência exata no volume da cavidade da matriz e no comprimento do punção para garantir peso e densidade uniformes do comprimido, que são críticos para o desempenho farmacológico.

Em última análise, dominar a relação entre a matriz e os punções é a chave para controlar a qualidade, a uniformidade e a eficácia do comprimido.

Tabela de Resumo:

| Componente | Papel na Definição das Características do Comprimido |

|---|---|

| Matriz (Die) | Define o diâmetro e a forma do perímetro do comprimido (por exemplo, redondo, oval) através de sua cavidade. |

| Punções (Punches) | Determinam a espessura do comprimido, o perfil da superfície (plano, curvo) e o relevo (logotipos, sulcos). |

Pronto para otimizar sua produção de comprimidos com ferramental de precisão? A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta qualidade, incluindo matrizes e punções duráveis projetados para tamanho, forma e controle de dosagem consistentes dos comprimidos. Se você precisa de ferramental padrão para eficiência ou designs personalizados para identidade de marca, nossas soluções garantem uniformidade e confiabilidade. Entre em contato conosco hoje para discutir suas necessidades de prensa de comprimidos!

Guia Visual

Produtos relacionados

- Máquina de Prensagem de Comprimidos de Punção Única e Máquina Rotativa de Prensagem de Comprimidos de Produção em Massa para TDP

- Máquina Elétrica de Prensagem de Comprimidos TDP Máquina de Puncionamento de Comprimidos

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Anel de Matriz para Prensa Rotativa de Comprimidos Multi-Punção para Matrizes Rotativas Ovais e Quadradas

- Máquina Prensadora de Comprimidos Rotativa de Escala Laboratorial TDP Máquina Prensadora de Comprimidos

As pessoas também perguntam

- Como uma área maior afeta a pressão da mesma força? Domine a Física da Distribuição de Força

- Quais são as vantagens da operação de estampagem (press working)? Desbloqueie a Produção em Massa de Alta Velocidade e Baixo Custo

- Qual é a velocidade da máquina rotativa de compressão de comprimidos? Desbloqueie as Velocidades Máximas de Produção para os Seus Comprimidos

- Quais são as desvantagens da estampagem? Altos Custos e Limites de Design para Produção em Massa

- Quais são os diferentes tipos de máquinas de comprimir comprimidos? Escolha a Máquina Certa para o Seu Laboratório ou Escala de Produção