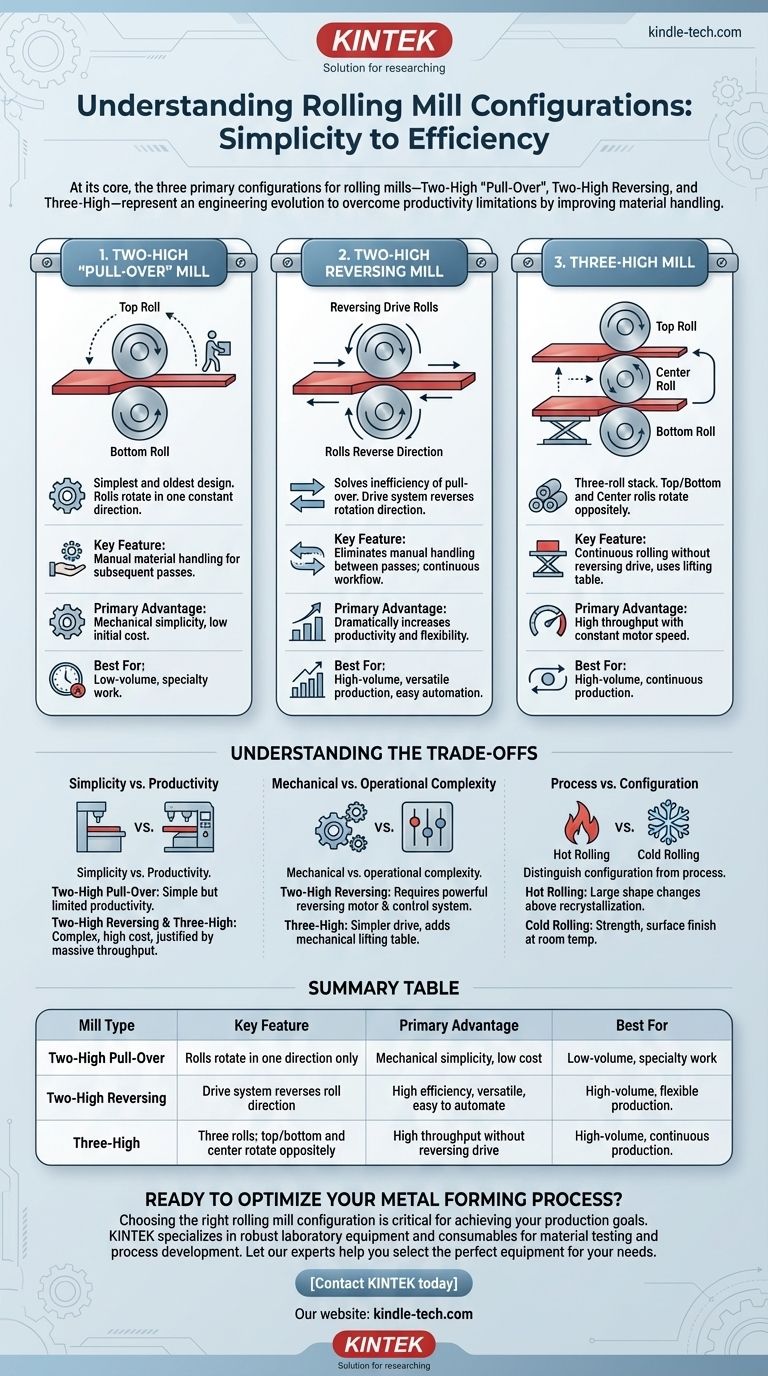

Em sua essência, as três configurações primárias para laminadores são o Laminador Two-High "Pull-Over", o Laminador Two-High Reversing e o Laminador Three-High. Esses designs representam uma evolução da engenharia, com cada tipo subsequente desenvolvido para superar as limitações de produtividade de seu predecessor, melhorando a forma como o material é manuseado entre as passagens.

A escolha entre diferentes configurações de laminadores não é arbitrária; é uma troca direta entre simplicidade mecânica, custo operacional e eficiência de produção. A compreensão desses designs revela o desafio fundamental da laminação de metais: realizar múltiplas passagens de redução o mais rápido possível.

As Configurações Fundamentais dos Laminadores

A classificação de um laminador é determinada pelo número e arranjo de seus cilindros. Essa configuração dita o fluxo de trabalho operacional, a velocidade e a eficiência geral do laminador.

O Laminador Two-High "Pull-Over"

Este é o design mais simples e antigo, consistindo em dois cilindros montados horizontalmente que giram em uma única direção constante.

A peça é passada pelos cilindros em uma direção para reduzir sua espessura. Para fazer outra passagem, o material deve ser fisicamente levantado e transportado de volta sobre o cilindro superior para o lado de entrada, um processo conhecido como "pulling over" (passagem por cima).

Este design é definido por sua simplicidade, mas sofre de produtividade extremamente baixa devido ao tempo de inatividade significativo e ao trabalho manual necessários para retornar a peça para passagens subsequentes.

O Laminador Two-High Reversing

Para resolver a ineficiência do laminador pull-over, o laminador reversing foi desenvolvido. Ele também usa dois cilindros, mas sua principal inovação é um sistema de acionamento que pode inverter a direção de rotação.

Depois que o material passa em uma direção, os cilindros são parados e sua rotação é invertida. A peça é então passada de volta na direção oposta para outra redução.

Isso elimina a necessidade de manuseio manual entre as passagens, aumentando drasticamente a produtividade e permitindo um fluxo de trabalho mais contínuo em uma única peça de equipamento.

O Laminador Three-High

O laminador three-high é outra solução inteligente para o mesmo problema de produtividade. Ele consiste em uma pilha de três cilindros. Os cilindros superior e inferior giram em uma direção, enquanto o cilindro central gira na direção oposta.

Uma peça é passada pela abertura entre os cilindros inferior e médio. Em seguida, uma mesa elevatória levanta a peça para a abertura superior, onde é passada de volta entre os cilindros médio e superior.

Este design permite a laminação contínua em ambas as direções sem a necessidade de inverter a maquinaria potente e pesada, oferecendo alta produtividade com velocidade constante do motor.

Compreendendo as Trocas

Cada configuração apresenta um conjunto diferente de vantagens e desvantagens. A escolha ideal depende inteiramente do objetivo de produção.

Simplicidade vs. Produtividade

O laminador Two-High Pull-Over é mecanicamente simples e tem um baixo custo inicial. No entanto, sua produtividade é severamente limitada pelo manuseio manual necessário, tornando-o adequado apenas para trabalhos de pequena escala ou especializados.

Em contraste, tanto os laminadores Two-High Reversing quanto os Three-High são projetados para produção de alto volume. Sua maior complexidade mecânica e custo são justificados por um aumento massivo na produtividade.

Complexidade Mecânica vs. Operacional

O laminador Two-High Reversing requer um motor potente e especializado e um sistema de controle capaz de reversões rápidas e repetidas sob carga pesada. Isso adiciona complexidade elétrica e de controle.

O laminador Three-High usa um acionamento mais simples, de sentido único, mas requer um sistema mecânico separado (uma mesa elevatória) para mover a peça pesada entre as aberturas dos cilindros inferior e superior. Isso adiciona complexidade mecânica ao manuseio do material.

Processo vs. Configuração (Laminação a Quente vs. a Frio)

É fundamental distinguir a configuração do laminador (como two-high ou three-high) do processo de laminação (a quente ou a frio).

A laminação a quente é feita acima da temperatura de recristalização do metal para permitir grandes mudanças de forma, enquanto a laminação a frio é feita à temperatura ambiente para aumentar a resistência e melhorar o acabamento da superfície. Qualquer uma dessas configurações de laminador pode ser projetada para aplicações de laminação a quente ou a frio.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o laminador certo é alinhar as capacidades do equipamento com suas necessidades específicas de fabricação.

- Se seu foco principal é trabalho simples, de baixo volume ou especializado: O laminador Two-High "Pull-Over" é a solução mais econômica devido à sua simplicidade mecânica.

- Se seu foco principal é produção contínua de alto volume: O laminador Three-High oferece excelente produtividade sem a necessidade de um sistema de acionamento reversível, tornando-o um robusto cavalo de batalha.

- Se seu foco principal é produção versátil e de alta eficiência: O laminador Two-High Reversing oferece grande flexibilidade para vários cronogramas de redução e é frequentemente mais fácil de automatizar do que um sistema three-high com sua mesa elevatória.

Em última análise, compreender esses designs fundamentais é o primeiro passo para otimizar qualquer processo de conformação de metal em termos de custo, velocidade e qualidade.

Tabela Resumo:

| Tipo de Laminador | Característica Principal | Vantagem Primária | Melhor Para |

|---|---|---|---|

| Two-High Pull-Over | Cilindros giram em uma única direção | Simplicidade mecânica, baixo custo | Trabalho de baixo volume, especializado |

| Two-High Reversing | Sistema de acionamento inverte a direção dos cilindros | Alta eficiência, versátil, fácil de automatizar | Produção de alto volume, flexível |

| Three-High | Três cilindros; superior/inferior e central giram em direções opostas | Alta produtividade sem acionamento reversível | Produção contínua de alto volume |

Pronto para Otimizar Seu Processo de Conformação de Metal?

Escolher a configuração certa do laminador é fundamental para atingir seus objetivos de produção em custo, velocidade e qualidade. A KINTEK é especializada no fornecimento de equipamentos de laboratório robustos e consumíveis, incluindo soluções para testes de materiais e desenvolvimento de processos que dependem de conformação precisa de metais.

Deixe nossos especialistas ajudá-lo a selecionar o equipamento perfeito para suas necessidades. Entre em contato com a KINTEK hoje para discutir como nossas soluções podem aumentar a eficiência do seu laboratório e impulsionar sua pesquisa.

Guia Visual

Produtos relacionados

- Moinho de Tambor Horizontal de Laboratório

- Moinho de Bolas de Laboratório com Jarro e Bolas de Moagem em Liga Metálica

- Moinho de Tambor Horizontal de Quatro Corpos para Laboratório

- Moinho de Tambor Horizontal de Dez Corpos para Uso Laboratorial

- Máquina Moedora Planetária Horizontal de Bola de Laboratório

As pessoas também perguntam

- Quais são as desvantagens da extrusão de filme soprado? Superando as Limitações de Precisão e Velocidade

- Qual é o agente de vulcanização mais comumente usado? Descubra o Poder da Vulcanização com Enxofre

- Qual é o propósito de uma máquina de vulcanização? Transformar borracha em peças de alto desempenho

- O que é a pirólise de borracha? Transforme Pneus Usados em Óleo, Carbono e Gás

- Quais são os diferentes tipos de misturadores internos? Escolha entre rotores tangenciais e interligados

- Qual o tamanho das máquinas de moldagem por injeção? Combine a Tonnagem com a Sua Peça para Qualidade e Eficiência

- Quais são as vantagens da granulação de rosca dupla? Obtenha Controle Superior e Consistência na Fabricação

- Quais são as vantagens de um laminador de dois cilindros (two-high)? Custo-benefício e Durabilidade para Redução Pesada