Em nanotecnologia, as principais técnicas para depositar filmes finos enquadram-se em duas categorias principais: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD). Métodos mais avançados como a Deposição de Camada Atômica (ALD) oferecem precisão ainda maior, permitindo a criação de camadas funcionais com apenas alguns átomos de espessura. Esses métodos são fundamentais para construir desde chips semicondutores até revestimentos ópticos avançados.

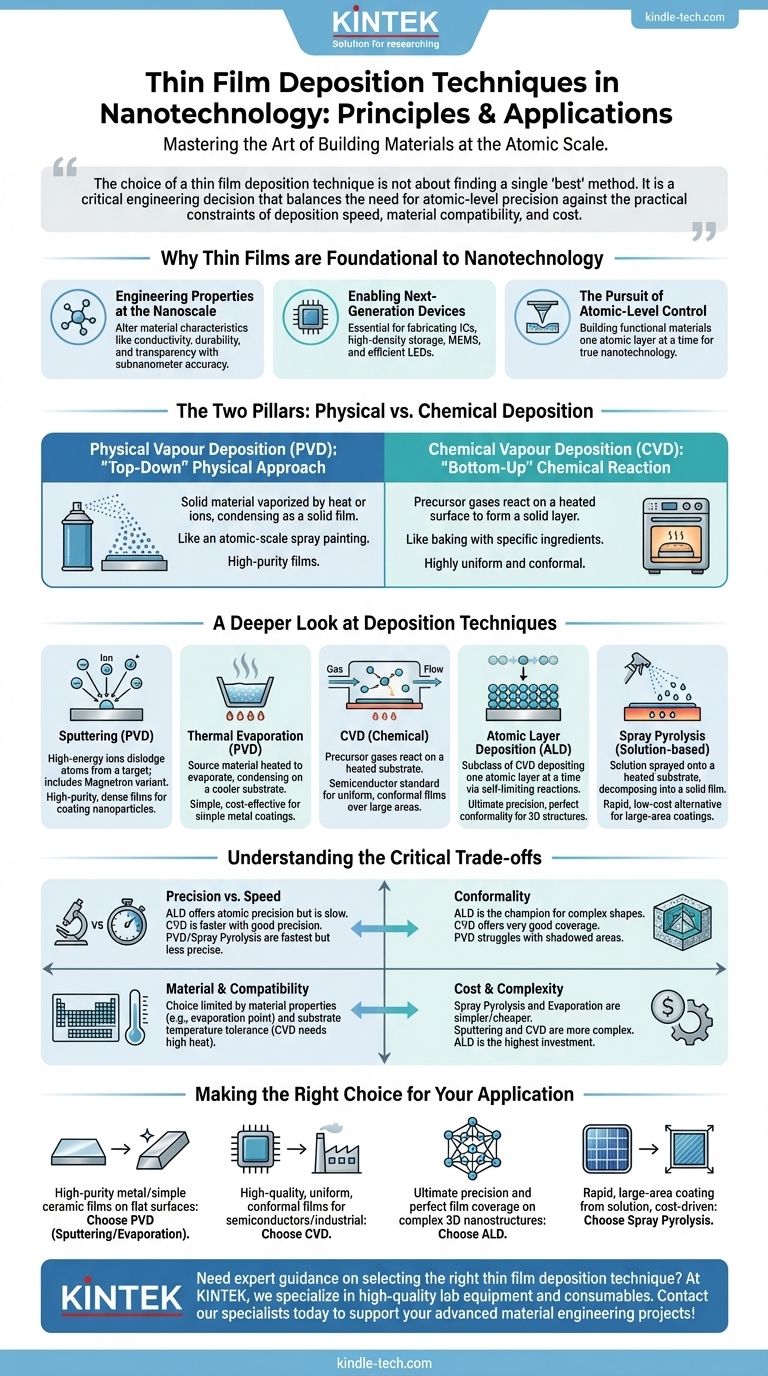

A escolha de uma técnica de deposição de filme fino não se trata de encontrar um único método "melhor". É uma decisão crítica de engenharia que equilibra a necessidade de precisão em nível atômico com as restrições práticas de velocidade de deposição, compatibilidade de material e custo.

Por Que Filmes Finos São Fundamentais para a Nanotecnologia

Antes de comparar as técnicas, é essencial entender por que controlar materiais nessa escala é tão revolucionário. A deposição de filme fino não se trata apenas de aplicar um revestimento; trata-se de projetar fundamentalmente as propriedades de um material a partir dos átomos.

Engenharia de Propriedades na Escala Nano

Na escala nano, as propriedades de um material podem mudar drasticamente. Ao depositar um filme com precisão subnanométrica, você pode criar superfícies com características inteiramente novas, como durabilidade aprimorada, condutividade elétrica específica, transparência ou resistência a arranhões, que são diferentes do material de origem em massa.

Viabilizando Dispositivos de Próxima Geração

Esse nível de controle é o motor por trás de muitas tecnologias modernas. Circuitos integrados, armazenamento de dados de alta densidade, sistemas microeletromecânicos (MEMS) e LEDs eficientes dependem de filmes finos meticulosamente em camadas. Essas técnicas são essenciais para a fabricação dos dispositivos mais avançados da atualidade.

A Busca pelo Controle em Nível Atômico

A verdadeira nanotecnologia surge quando podemos ditar a colocação dos átomos. As técnicas de deposição são as ferramentas que nos permitem nos aproximar desse objetivo, construindo materiais funcionais uma camada — ou mesmo uma camada atômica — de cada vez.

Os Dois Pilares: Deposição Física vs. Química

Quase todas as técnicas comuns podem ser classificadas como um processo físico ou químico. Entender essa distinção é o primeiro passo para selecionar o método correto.

Deposição Física de Vapor (PVD): Uma Abordagem Física "Top-Down"

Os métodos PVD pegam um material de origem sólido, transformam-no em vapor por meios físicos (como aquecimento ou bombardeamento com íons) e transportam esse vapor para um substrato, onde ele se condensa de volta em um filme sólido.

Pense nisso como um processo de pintura em spray em escala atômica. Este método é renomado por produzir filmes de alta pureza, pois evita reações químicas complexas.

Deposição Química de Vapor (CVD): Uma Reação Química "Bottom-Up"

O CVD introduz gases precursores em uma câmara de reação. Esses gases reagem ou se decompõem na superfície de um substrato aquecido, deixando para trás o material sólido desejado como um filme fino.

Isso é mais parecido com assar. Você introduz ingredientes específicos (gases) que reagem sob as condições certas (calor) para criar uma nova camada sólida na superfície. O CVD é amplamente utilizado por sua capacidade de produzir filmes altamente uniformes e conformais.

Uma Análise Mais Detalhada das Técnicas de Deposição

Dentro das famílias PVD e CVD, vários métodos específicos são usados, cada um com vantagens distintas.

Sputtering (PVD): O Cavalo de Batalha de Alta Pureza

No sputtering, o material de origem (um "alvo") é bombardeado com íons de alta energia, que desalojam fisicamente os átomos do alvo. Esses átomos ejetados viajam e se depositam no substrato.

O sputtering de magnetron, uma variante comum, usa campos magnéticos para prender elétrons perto do alvo, aumentando a eficiência do processo de sputtering. É valorizado por sua capacidade de criar filmes densos e de alta pureza e revestir eficazmente nanopartículas.

Evaporação Térmica (PVD): Simples e Direta

Este é um dos métodos PVD mais simples. O material de origem é aquecido em vácuo elevado até evaporar, e o fluxo de vapor resultante se condensa em um substrato mais frio. É eficaz para depositar uma ampla gama de metais, mas oferece menos controle sobre a estrutura do filme em comparação com o sputtering.

Deposição Química de Vapor (CVD): O Padrão Semicondutor

O CVD é a técnica dominante na indústria de semicondutores por um bom motivo. Ele se destaca na produção de filmes extremamente uniformes em grandes áreas e pode se conformar bem à topografia de uma superfície. Sua precisão é uma razão chave para seu uso na criação das estruturas complexas e multicamadas encontradas em microchips.

Deposição de Camada Atômica (ALD): O Máximo em Precisão

O ALD é uma subclasse do CVD que oferece o mais alto nível de controle possível. Ele deposita material uma única camada atômica de cada vez, usando uma sequência de reações químicas autolimitantes.

Este processo permite uma conformidade incomparável, possibilitando o revestimento uniforme de nanoestruturas 3D altamente complexas com precisão subnanométrica. Embora lento, é o método preferido quando a perfeição absoluta é necessária.

Pirólise por Spray: Uma Alternativa Baseada em Solução

Esta técnica se desvia dos métodos baseados em vácuo. Uma solução contendo o material desejado é pulverizada como uma névoa fina sobre um substrato aquecido. As gotículas sofrem decomposição térmica (pirólise), deixando para trás um filme sólido. É frequentemente uma alternativa de menor custo e maior velocidade para aplicações onde a precisão absoluta é menos crítica, como em algumas células solares fotovoltaicas.

Entendendo as Compensações Críticas

Nenhuma técnica é superior em todos os aspectos. A escolha certa depende de equilibrar quatro fatores chave para seu objetivo específico.

Precisão vs. Velocidade

Existe uma compensação direta aqui. O ALD oferece precisão de camada atômica, mas é excepcionalmente lento. O CVD oferece excelente precisão e é mais rápido que o ALD. Os métodos PVD e a Pirólise por Spray são geralmente os mais rápidos, mas oferecem menos controle sobre a estrutura e a espessura do filme.

Conformidade: Revestindo Formas Complexas

Conformidade é a capacidade de um filme revestir uniformemente uma superfície irregular. O ALD é o campeão indiscutível, fornecendo cobertura perfeita em valas profundas e estruturas 3D complexas. O CVD também oferece muito boa conformidade. O PVD, sendo um processo de linha de visão, tem dificuldade em revestir áreas sombreadas de forma eficaz.

Compatibilidade de Material e Substrato

A escolha da técnica é frequentemente ditada pelos materiais envolvidos. Alguns materiais são difíceis de evaporar ou pulverizar (limitando o PVD), enquanto outros podem carecer de precursores químicos adequados (limitando o CVD/ALD). A tolerância à temperatura do substrato também é um fator importante, pois os processos CVD geralmente exigem calor elevado.

Custo e Complexidade

A complexidade do sistema e o custo operacional variam muito. Os sistemas de Pirólise por Spray e Evaporação Térmica são relativamente simples e baratos. Os sistemas de Sputtering e CVD são mais complexos e caros, enquanto os sistemas de ALD representam o mais alto nível de investimento em equipamentos e tempo de processo.

Fazendo a Escolha Certa para Sua Aplicação

Use seu objetivo principal para guiar sua decisão sobre qual família de deposição investigar mais a fundo.

- Se seu foco principal são filmes metálicos ou cerâmicos de alta pureza em superfícies planas: As técnicas PVD, como sputtering ou evaporação, são suas escolhas mais eficazes e econômicas.

- Se seu foco principal são filmes de alta qualidade, uniformes e conformais para produção semicondutora ou industrial: O CVD é o padrão estabelecido da indústria e oferece um ótimo equilíbrio entre desempenho e rendimento.

- Se seu foco principal é a precisão máxima e a cobertura perfeita do filme em nanoestruturas 3D complexas: O ALD é a única técnica que pode fornecer o controle de nível atômico necessário, apesar de sua lentidão.

- Se seu foco principal é o revestimento rápido de grandes áreas a partir de uma solução, onde o custo é um fator importante: A Pirólise por Spray oferece uma alternativa viável e de alta velocidade para aplicações como células solares ou certos sensores.

Compreender os princípios fundamentais e as compensações dessas técnicas permite que você selecione a ferramenta precisa necessária para projetar materiais na escala nano.

Tabela Resumo:

| Técnica | Categoria | Vantagem Principal | Ideal Para |

|---|---|---|---|

| Sputtering | PVD | Filmes densos e de alta pureza | Revestimento de superfícies planas com metais/cerâmicas |

| Evaporação Térmica | PVD | Simples, custo-benefício | Deposição rápida de metal em substratos simples |

| CVD | Química | Filmes uniformes e conformais | Produção de semicondutores e industrial |

| ALD | CVD (Avançado) | Precisão de camada atômica | Revestimento perfeito em nanoestruturas 3D complexas |

| Pirólise por Spray | Baseada em Solução | Revestimento rápido de grandes áreas | Aplicações de baixo custo, como células solares |

Precisa de orientação especializada na seleção da técnica de deposição de filme fino correta para seu laboratório? Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade adaptados às suas necessidades de nanotecnologia. Se você precisa da precisão de um sistema ALD, da confiabilidade de uma configuração CVD ou da eficiência das ferramentas PVD, nossas soluções são projetadas para aprimorar seus resultados de pesquisa e produção. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar os projetos avançados de engenharia de materiais do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs