As principais técnicas de Deposição Química de Vapor (CVD) incluem CVD Térmico, CVD Aprimorado por Plasma (PECVD) e CVD Metalorgânico (MOCVD), entre outras. Esses métodos são diferenciados pela fonte de energia usada para impulsionar a reação química — como calor ou plasma — e pelo tipo específico de precursor químico entregue ao substrato.

O princípio central a ser compreendido é que todas as técnicas de CVD são simplesmente ferramentas diferentes para resolver o mesmo problema: iniciar uma reação química em fase gasosa para criar um filme sólido de alta qualidade em uma superfície. A escolha da técnica é uma decisão estratégica baseada nas propriedades do filme exigidas, na tolerância à temperatura do substrato e no custo de produção.

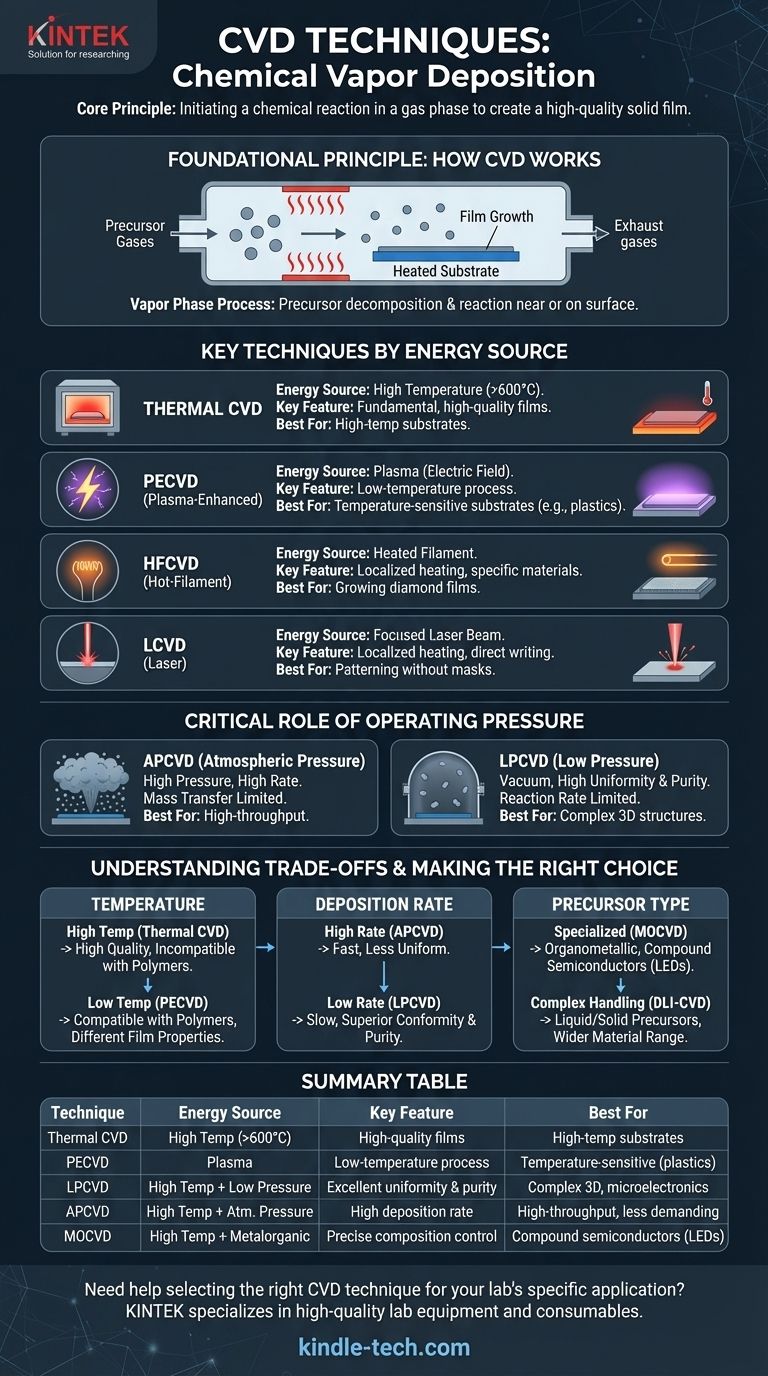

O Princípio Fundamental: Como a CVD Funciona

A Deposição Química de Vapor é um processo usado para criar filmes finos e sólidos em um substrato, sendo uma técnica fundamental na fabricação de semicondutores, óptica e materiais avançados.

O Processo Central

O processo envolve a introdução de um ou mais gases precursores voláteis em uma câmara de reação. Esses gases se decompõem e reagem perto ou na superfície de um substrato aquecido, levando à deposição de um filme fino do material desejado.

Definindo o Lugar da CVD

É crucial distinguir a CVD de outros métodos de deposição. Embora processos como galvanoplastia e sol-gel sejam formas de Deposição Química, eles ocorrem em uma solução líquida. A CVD é distinta porque todo o processo — do transporte do precursor à reação — acontece na fase de vapor ou gás.

Principais Técnicas de CVD Categorizadas por Fonte de Energia

A maneira mais eficaz de entender os diferentes métodos de CVD é observando como eles fornecem a energia necessária para quebrar os gases precursores e iniciar a reação de deposição.

CVD Térmico

O CVD Térmico é a técnica mais fundamental. Ele depende exclusivamente de altas temperaturas (geralmente >600°C) para fornecer a energia térmica necessária para que a reação química ocorra na superfície do substrato.

CVD Aprimorado por Plasma (PECVD)

O CVD Aprimorado por Plasma (PECVD) usa um campo elétrico para gerar um plasma (um gás ionizado de alta energia). Este plasma fornece a energia para quebrar as moléculas precursoras, permitindo que a deposição ocorra em temperaturas muito mais baixas do que o CVD térmico. Isso o torna ideal para substratos que não podem suportar altas temperaturas.

CVD por Filamento Quente (HFCVD)

Uma variação do CVD térmico, o CVD por Filamento Quente (HFCVD) usa um filamento aquecido colocado perto do substrato para decompor termicamente os gases precursores. Este aquecimento localizado é eficiente para materiais específicos, como o crescimento de filmes de diamante.

CVD a Laser (LCVD)

O CVD a Laser (LCVD) usa um feixe de laser focado para aquecer uma área muito pequena e específica do substrato. Este aquecimento localizado impulsiona a reação de deposição apenas onde o laser é apontado, permitindo a escrita direta ou a padronização de materiais sem máscaras.

O Papel Crítico da Pressão de Operação

Além da fonte de energia, a pressão dentro da câmara de reação é uma variável fundamental que dita o processo de deposição e a qualidade final do filme.

CVD à Pressão Atmosférica (APCVD)

Esta técnica opera à pressão atmosférica normal. Ela permite altas taxas de deposição e é relativamente simples, mas a uniformidade e pureza do filme podem ser menores porque a reação é limitada pela velocidade com que os gases precursores podem viajar através da atmosfera densa até a superfície (limitada pela transferência de massa).

CVD de Baixa Pressão (LPCVD)

O LPCVD é realizado a vácuo (baixa pressão). A pressão reduzida permite que as moléculas de gás se movam livremente, garantindo que a taxa de reação seja limitada apenas pelas reações químicas na própria superfície do substrato (limitada pela taxa de reação). Isso resulta em filmes com excelente uniformidade e pureza, mesmo em estruturas 3D complexas.

Compreendendo as Compensações

A escolha de uma técnica de CVD sempre envolve o equilíbrio de fatores concorrentes. Não existe um método "melhor" único; a escolha ideal depende inteiramente dos requisitos específicos da aplicação.

Temperatura vs. Compatibilidade do Substrato

A principal compensação é entre temperatura e escolha do material. O CVD Térmico produz filmes de alta qualidade, mas é incompatível com materiais sensíveis à temperatura, como polímeros. O PECVD resolve isso, permitindo a deposição em baixa temperatura, embora as propriedades do filme possam diferir ligeiramente.

Taxa de Deposição vs. Qualidade do Filme

O APCVD oferece altas taxas de deposição, adequadas para fabricação de alto rendimento. No entanto, essa velocidade geralmente vem com o custo da uniformidade do filme. O LPCVD é mais lento, mas oferece conformidade e pureza superiores, o que é crítico para microeletrônicos de alto desempenho.

Tipo e Complexidade do Precursor

Alguns materiais requerem precursores especializados. O CVD Metalorgânico (MOCVD) usa compostos organometálicos, que são essenciais para criar filmes semicondutores compostos de alta qualidade para LEDs e lasers. Técnicas como a Injeção Direta de Líquido (DLI-CVD) são projetadas para lidar com precursores que são líquidos ou sólidos à temperatura ambiente, adicionando complexidade, mas expandindo a gama de materiais possíveis.

Fazendo a Escolha Certa para o Seu Objetivo

O principal impulsionador da sua aplicação determinará a técnica de CVD mais adequada.

- Se o seu foco principal é alta pureza e revestimento uniforme em formas complexas: o LPCVD é a escolha superior devido à sua natureza limitada pela taxa de reação.

- Se o seu foco principal é a deposição em um substrato sensível à temperatura, como plástico: o PECVD é a única opção viável, pois substitui o calor elevado pela energia do plasma.

- Se o seu foco principal é a produção de alta velocidade e custo-benefício para aplicações menos exigentes: o APCVD oferece o rendimento necessário.

- Se o seu foco principal é a criação de dispositivos semicondutores compostos avançados: o MOCVD é o padrão da indústria devido ao seu controle preciso sobre a composição.

Em última análise, selecionar a técnica de CVD certa é sobre combinar as características do processo com as demandas específicas do seu produto final.

Tabela Resumo:

| Técnica | Fonte de Energia | Característica Principal | Melhor Para |

|---|---|---|---|

| CVD Térmico | Alta Temperatura (>600°C) | Filmes de alta qualidade | Substratos de alta temperatura |

| PECVD | Plasma | Processo de baixa temperatura | Substratos sensíveis à temperatura (por exemplo, plásticos) |

| LPCVD | Alta Temperatura + Baixa Pressão | Excelente uniformidade e pureza | Estruturas 3D complexas, microeletrônicos |

| APCVD | Alta Temperatura + Pressão Atmosférica | Alta taxa de deposição | Revestimentos de alto rendimento, menos exigentes |

| MOCVD | Alta Temperatura + Precursores Metalorgânicos | Controle preciso da composição | Semicondutores compostos (LEDs, lasers) |

Precisa de ajuda para selecionar a técnica de CVD certa para a aplicação específica do seu laboratório?

A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade para todas as suas necessidades de deposição. Nossos especialistas podem ajudá-lo a escolher a solução perfeita para alcançar as propriedades de filme, compatibilidade de substrato e eficiência de produção que sua pesquisa exige.

Entre em contato conosco hoje para discutir seu projeto e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Fornalha de Tubo Laboratorial Multizona

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos