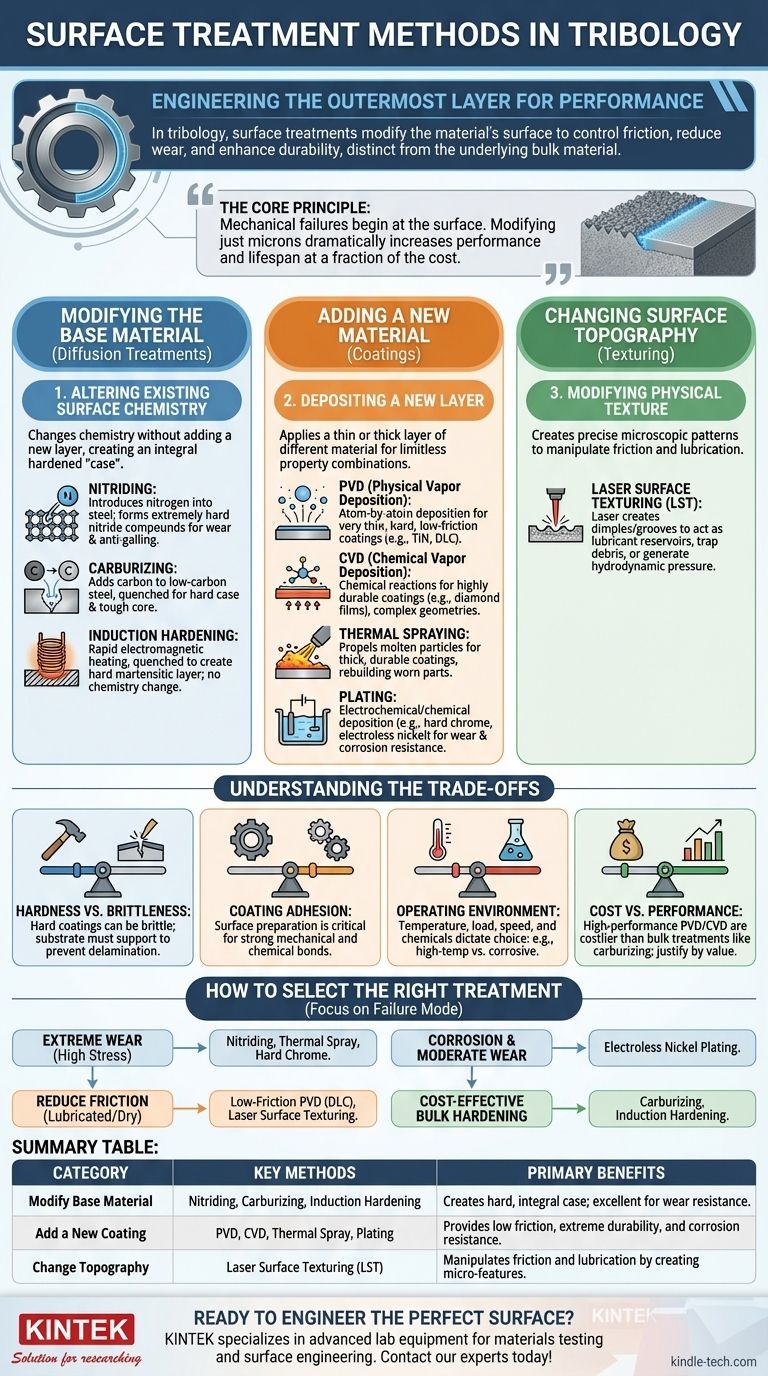

Em tribologia, os tratamentos de superfície são métodos usados para projetar as propriedades da camada mais externa de um material para controlar o atrito e reduzir o desgaste. Esses métodos se enquadram em três categorias principais: alterar a química da superfície existente sem adicionar material (como a nitretação), aplicar uma nova camada de um material diferente (como revestimentos) e modificar a textura física da superfície. O objetivo é criar uma superfície que seja mais dura, mais lisa ou mais durável do que o material de base subjacente.

O princípio central é que as falhas mecânicas quase sempre começam na superfície. Ao modificar estrategicamente apenas alguns mícrons do material mais externo, você pode aumentar drasticamente o desempenho, a eficiência e a vida útil de um componente inteiro a uma fração do custo de fabricar toda a peça a partir de um material exótico.

Por que a Engenharia de Superfície é Crítica

Em qualquer sistema mecânico em movimento, a interação entre as superfícies dita o desempenho e a confiabilidade. Superfícies não modificadas, mesmo que lisas ao toque, são ásperas em nível microscópico, levando ao atrito e à falha eventual.

O Problema do Atrito e Desgaste

Atrito é a resistência ao movimento entre duas superfícies em contato. Ele consome energia e gera calor, o que pode degradar lubrificantes e materiais.

Desgaste é a perda progressiva de material de uma superfície devido à ação mecânica. É a principal razão pela qual componentes como rolamentos, engrenagens e pistões de motor acabam falhando.

A Solução: Modificação Direcionada

Os tratamentos de superfície abordam essas questões diretamente. Eles criam uma superfície funcional projetada especificamente para suportar os desafios exclusivos de seu ambiente operacional, como altas cargas, produtos químicos corrosivos ou temperaturas extremas.

Principais Categorias de Tratamentos de Superfície

Os tratamentos de superfície não são uma única tecnologia, mas um amplo campo de diferentes processos, cada um com aplicações específicas. Eles são melhor compreendidos pela forma como modificam o componente.

Categoria 1: Modificação do Material de Base

Esses métodos, muitas vezes chamados de tratamentos de difusão, alteram a química da superfície existente sem adicionar uma camada nova e distinta. Eles criam uma "casca" endurecida que é parte integrante da própria peça.

- Nitretação: Introduz nitrogênio na superfície de ligas de aço, formando compostos de nitreto extremamente duros. Isso cria excelente resistência ao desgaste e propriedades anti-agarramento.

- Cementação (Carburização): Adiciona carbono à superfície do aço de baixo carbono, que é então temperado para criar uma casca dura e resistente ao desgaste com um núcleo resistente e dúctil.

- Têmpera por Indução: Usa aquecimento eletromagnético para aquecer rapidamente a superfície de uma peça de aço, que é então temperada. Isso cria uma camada martensítica dura sem alterar a química da superfície.

Categoria 2: Adição de um Novo Material (Revestimentos)

Esses métodos envolvem a deposição de uma camada fina ou espessa de um material diferente no substrato. Isso permite uma combinação quase ilimitada de propriedades.

- Deposição Física de Vapor (PVD): Um processo onde um material sólido é vaporizado a vácuo e depositado átomo por átomo em um componente. Produz revestimentos muito finos, duros e de baixo atrito, como Nitreto de Titânio (TiN) e Carbono Tipo Diamante (DLC).

- Deposição Química de Vapor (CVD): Usa reações químicas de gases precursores para depositar uma camada em um substrato aquecido. É excelente para criar revestimentos altamente duráveis, como filmes de diamante, e pode revestir geometrias complexas de maneira uniforme.

- Aspersão Térmica: Projeta partículas fundidas ou semifundidas em uma superfície para construir um revestimento espesso e durável. Isso é frequentemente usado para reconstruir peças desgastadas ou fornecer resistência extrema ao desgaste e à corrosão.

- Revestimento (Plating): Inclui processos como cromagem dura por eletrodeposição e níquel químico. Esses métodos usam reações eletroquímicas ou químicas para depositar uma camada metálica que melhora a resistência ao desgaste e à corrosão.

Categoria 3: Alteração da Topografia da Superfície

Esta abordagem moderna envolve a criação de um padrão precisamente controlado de características microscópicas em uma superfície para manipular o atrito e a lubrificação.

- Texturização a Laser da Superfície (LST): Usa um laser para criar uma matriz de pequenas covinhas ou ranhuras em uma superfície. Essas características podem atuar como reservatórios de lubrificante, prender detritos de desgaste ou gerar pressão hidrodinâmica para separar superfícies deslizantes.

Entendendo as Compensações (Trade-offs)

A escolha de um tratamento de superfície não é sobre encontrar a opção "mais dura" ou "mais lisa". É sobre encontrar o equilíbrio ideal para uma aplicação específica.

Dureza vs. Fragilidade

Um revestimento extremamente duro pode ser frágil. Se o componente subjacente flexionar sob carga, um revestimento frágil pode rachar e descascar (delaminar), levando a uma falha rápida. A tenacidade do substrato deve suportar a superfície dura.

Adesão do Revestimento

O revestimento mais avançado é inútil se não aderir corretamente ao substrato. A preparação da superfície (limpeza e rugosidade) é, sem dúvida, a etapa mais crítica em qualquer processo de revestimento para garantir uma forte ligação mecânica e química.

Ambiente Operacional

O ambiente dita a escolha. Um tratamento que se destaca em altas temperaturas pode falhar em um ambiente químico corrosivo. Fatores como carga, velocidade, temperatura e exposição química devem ser considerados.

Custo vs. Desempenho

Processos de alto desempenho como PVD e CVD exigem equipamentos a vácuo caros e são mais custosos do que tratamentos de massa tradicionais como a cementação. O tratamento deve ser justificado pelo ganho de desempenho exigido e pelo valor do componente.

Como Selecionar o Tratamento Certo

Sua escolha deve ser guiada pelo modo de falha primário que você está tentando prevenir.

- Se seu foco principal for resistência extrema ao desgaste sob alta tensão de contato: Considere tratamentos de difusão como nitretação ou revestimentos espessos e duros como aspersão térmica ou cromo duro.

- Se seu foco principal for reduzir o atrito em condições lubrificadas ou secas: Revestimentos PVD de baixo atrito como Carbono Tipo Diamante (DLC) são uma excelente escolha, assim como a texturização a laser da superfície.

- Se seu foco principal for corrosão e desgaste moderado: O revestimento de níquel químico oferece uma solução equilibrada e econômica que proporciona excelente cobertura.

- Se seu foco principal for o endurecimento econômico de componentes de aço em massa: Métodos tradicionais de têmpera de superfície, como cementação ou têmpera por indução, continuam sendo o padrão da indústria.

Em última análise, selecionar o tratamento de superfície correto transforma um componente padrão em um ativo altamente projetado, confiável e de alto desempenho.

Tabela de Resumo:

| Categoria | Métodos Principais | Benefícios Primários |

|---|---|---|

| Modificar Material de Base | Nitretação, Cementação, Têmpera por Indução | Cria uma casca dura e integral; excelente para resistência ao desgaste. |

| Adicionar um Novo Revestimento | PVD, CVD, Aspersão Térmica, Revestimento (Plating) | Proporciona baixo atrito, durabilidade extrema e resistência à corrosão. |

| Alterar a Topografia | Texturização a Laser da Superfície (LST) | Manipula o atrito e a lubrificação criando micro-características. |

Pronto para projetar a superfície perfeita para seus componentes?

A escolha do tratamento de superfície correto é fundamental para o desempenho e a longevidade. Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis para testes de materiais e engenharia de superfícies. Nossas soluções ajudam você a selecionar e validar o tratamento tribológico ideal — seja para resistência ao desgaste, redução de atrito ou proteção contra corrosão.

Deixe nossa experiência guiá-lo para aumentar a vida útil e a confiabilidade do seu componente. Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas de aplicação!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade