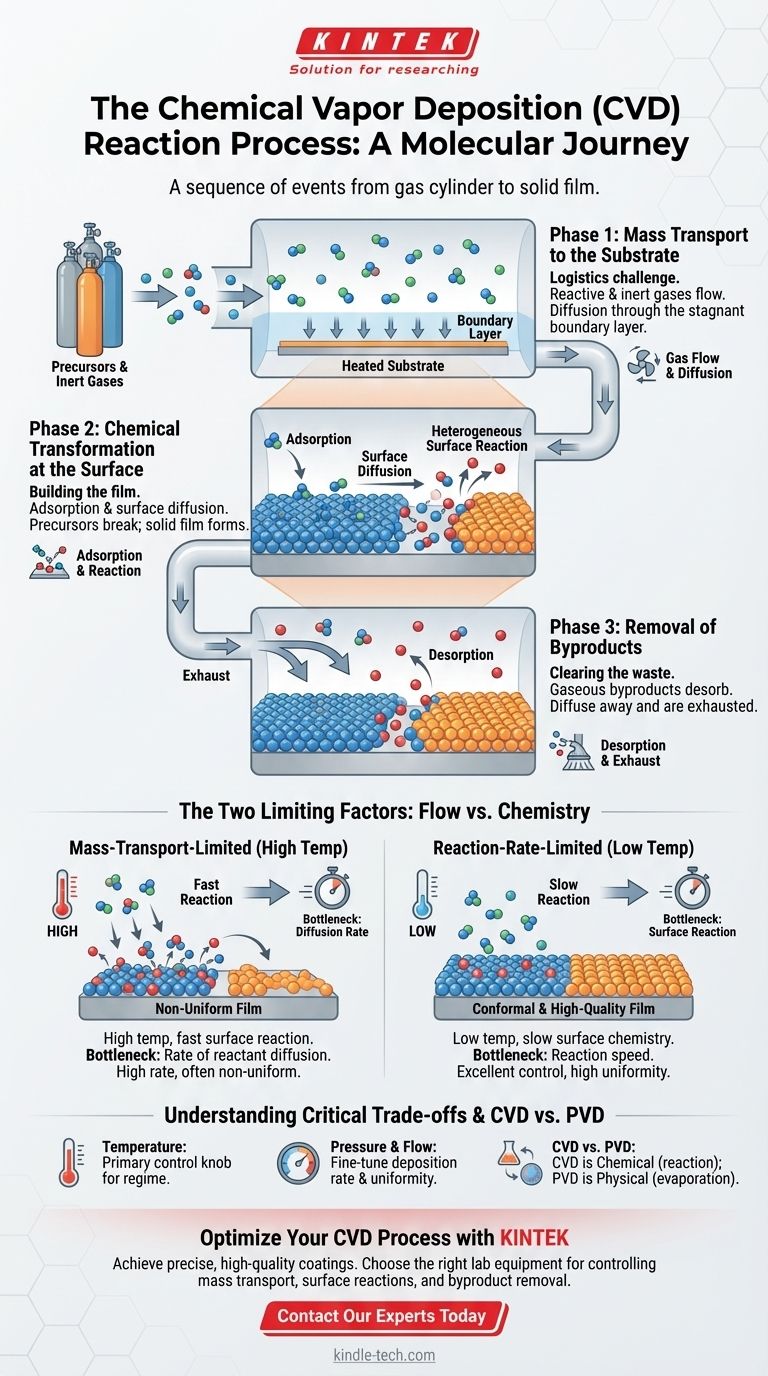

Em sua essência, o processo de Deposição Química de Vapor (CVD) é uma sequência de eventos que transporta gases reativos para uma superfície aquecida, onde eles reagem para formar um filme fino sólido, deixando para trás subprodutos gasosos que são então removidos. Esta jornada envolve fases distintas de transporte de gás, química de superfície e remoção de resíduos.

Entender a CVD não é memorizar uma lista de etapas, mas vê-la como uma cadeia de suprimentos contínua. A qualidade final do filme depositado é determinada pelo elo mais lento dessa cadeia — o gargalo do processo — que pode ser a entrega de materiais ou a própria reação.

As Três Fases Centrais de uma Reação CVD

Embora os detalhes específicos possam variar, todo processo CVD segue um caminho fundamental de três fases. Pense nisso como a jornada de uma molécula do cilindro de gás até se tornar parte de um filme sólido.

Fase 1: Transporte de Massa para o Substrato

Esta fase inicial trata de levar os ingredientes necessários, ou precursores, para o local da reação. É um desafio logístico em escala microscópica.

O processo começa com a introdução controlada de gases reagentes e gases diluentes inertes na câmara de reação.

Esses gases fluem em direção ao substrato, mas não simplesmente colidem com ele. Uma fina camada estagnada de gás, chamada camada limite, se forma logo acima da superfície do substrato.

A etapa final e crucial desta fase é a difusão. As moléculas reagentes devem viajar através desta camada limite para alcançar fisicamente a superfície onde a química ocorrerá.

Fase 2: Transformação Química na Superfície

É aqui que o filme real é construído. É uma série de eventos químicos e físicos rápidos ocorrendo diretamente no substrato.

Primeiro, as moléculas precursoras devem pousar e aderir à superfície, um processo chamado adsorção.

Uma vez adsorvidas, essas moléculas podem se difundir pela superfície, movendo-se até encontrarem um local energeticamente favorável para o crescimento, como a borda de uma estrutura cristalina existente.

Isto é seguido pela reação de superfície heterogênea. Na superfície aquecida, as moléculas precursoras se decompõem. Alguns átomos se ligam ao substrato para formar o filme sólido desejado, enquanto outras partes da molécula são liberadas como subprodutos gasosos.

Fase 3: Remoção de Subprodutos

Para que a deposição continue, os produtos residuais devem ser removidos eficientemente para abrir espaço para novos reagentes.

Os subprodutos gasosos criados durante a reação de superfície devem se descolar da superfície, uma etapa conhecida como dessorção.

Finalmente, esses gases subprodutos se difundem para longe da superfície, de volta através da camada limite, e são transportados para fora da câmara de reação pelo fluxo de gás de massa.

Os Dois Fatores Limitantes: Fluxo vs. Química

A taxa geral e a qualidade do seu processo CVD são regidas por qual das etapas acima é a mais lenta. Isso cria dois regimes operacionais distintos.

O Regime Limitado pelo Transporte de Massa

Em altas temperaturas, as reações de superfície são extremamente rápidas. A reação consome precursores quase assim que eles chegam.

Neste cenário, o gargalo é a taxa na qual novos reagentes podem se difundir através da camada limite até a superfície. É como uma fábrica com uma linha de montagem ultrarrápida que está constantemente esperando a entrega de peças.

Este regime produz altas taxas de deposição, mas frequentemente resulta em filmes não uniformes, já que áreas com melhor fluxo de gás (como a borda frontal do substrato) são revestidas mais rapidamente.

O Regime Limitado pela Taxa de Reação

Em temperaturas mais baixas, a química de superfície é a etapa lenta. Há muitas moléculas reagentes disponíveis na superfície, mas a reação química para formar o filme prossegue lentamente.

É como uma fábrica com uma grande pilha de peças, mas uma linha de montagem muito deliberada e lenta.

Este regime oferece excelente controle. Como a reação é lenta e uniforme em toda a superfície, ela geralmente produz filmes muito mais conformais e de alta qualidade, mesmo que a taxa de deposição seja menor.

Entendendo as Trocas Críticas

Dominar a CVD significa equilibrar fatores concorrentes para alcançar o resultado desejado.

O Papel Duplo da Temperatura

A temperatura é o principal botão de controle. Aumentá-la acelera tanto as taxas de transporte de massa quanto as de reação, mas não as afeta igualmente. É o fator chave que determina em qual regime limitante você está operando.

Pressão e Taxa de Fluxo

Ajustar a pressão da câmara e as taxas de fluxo de gás alteram a concentração de precursores e a espessura da camada limite. Estes são controles secundários críticos usados para ajustar a taxa de deposição e a uniformidade dentro de um regime de temperatura escolhido.

Uma Nota sobre CVD vs. PVD

Um ponto comum de confusão é a diferença entre CVD e Deposição Física de Vapor (PVD). A CVD cria um filme através de uma reação química a partir de precursores gasosos no substrato. Em contraste, a PVD envolve processos físicos, como a evaporação de um material fonte sólido no vácuo e sua condensação no substrato.

Como Aplicar Isso ao Seu Processo

Seus objetivos específicos determinarão como você deve abordar o controle das etapas da reação CVD.

- Se seu foco principal é alto rendimento e velocidade de deposição: Você provavelmente operará em temperaturas mais altas no regime limitado pelo transporte de massa, aceitando a troca de uma uniformidade de filme potencialmente menor.

- Se seu foco principal é qualidade e uniformidade do filme: Você deve operar em temperaturas mais baixas no regime limitado pela taxa de reação, onde você tem controle preciso sobre o crescimento lento e constante do filme.

- Se você está solucionando defeitos de filme ou contaminação: Investigue a fase de remoção de subprodutos, pois a dessorção ineficiente pode envenenar a superfície e perturbar o crescimento estável.

Ao controlar o transporte, a reação e a remoção de moléculas, você pode projetar filmes finos com precisão.

Tabela de Resumo:

| Fase | Processo Chave | Descrição |

|---|---|---|

| 1. Transporte de Massa | Fluxo de Gás e Difusão | Gases reagentes fluem para a câmara e se difundem até a superfície do substrato. |

| 2. Reação de Superfície | Adsorção e Reação | Moléculas se adsorvem na superfície aquecida e reagem para formar o filme sólido. |

| 3. Remoção de Subprodutos | Dessorção e Exaustão | Subprodutos gasosos se dessorvem da superfície e são levados para fora da câmara. |

Pronto para Otimizar Seu Processo CVD para Filmes Finos Superiores?

Entender as etapas de uma reação CVD é o primeiro passo para alcançar revestimentos precisos e de alta qualidade. Se sua prioridade é alto rendimento ou uniformidade de filme excepcional, o equipamento de laboratório certo é crucial para controlar o transporte de massa, as reações de superfície e a remoção de subprodutos.

A KINTEK é especializada em equipamentos de laboratório e consumíveis de alto desempenho para todas as suas necessidades laboratoriais. Nossos especialistas podem ajudá-lo a selecionar o sistema ou componentes CVD perfeitos para dominar seu processo, garantindo uma deposição de filme fino eficiente e confiável.

Contate nossos especialistas hoje mesmo para discutir como podemos apoiar sua aplicação específica e ajudá-lo a projetar filmes finos com precisão.

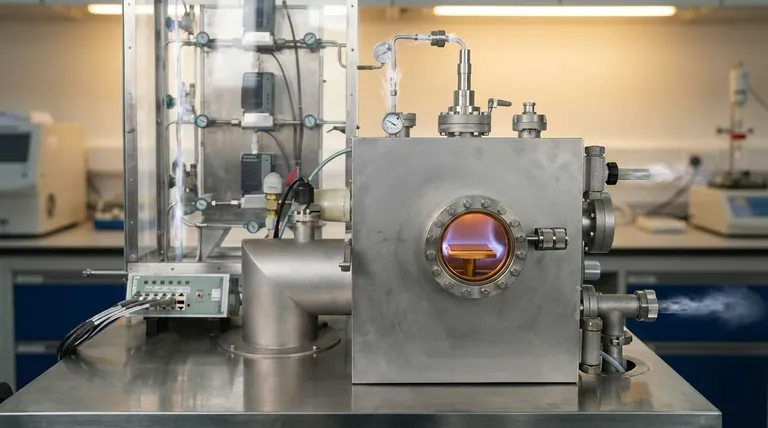

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação