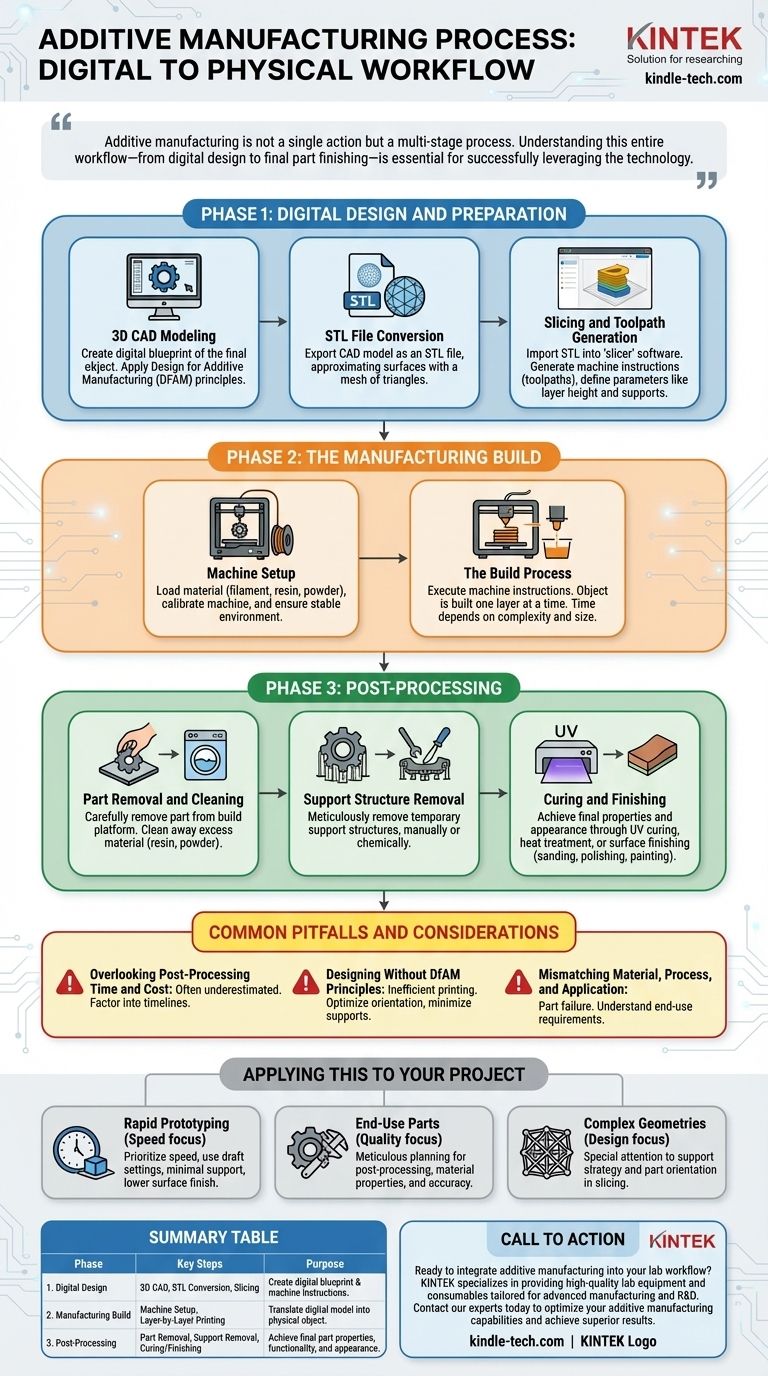

Para ser claro, o processo de manufatura aditiva (MA) é um fluxo de trabalho digital para físico abrangente que se estende muito além da fase de impressão em si. Ele começa com um conceito digital e progride através de várias etapas críticas: criação de um modelo 3D, conversão e fatiamento desse modelo para a máquina, o processo de construção física e uma série final de etapas de pós-processamento e acabamento para produzir a peça final.

A manufatura aditiva não é uma ação única, mas um processo de múltiplas fases. Compreender todo esse fluxo de trabalho — desde o design digital até o acabamento final da peça — é essencial para alavancar a tecnologia com sucesso e evitar problemas dispendiosos a jusante.

Fase 1: Design Digital e Preparação

Antes que qualquer material seja usado, a base da peça é construída em um ambiente puramente digital. Esta fase preparatória é, sem dúvida, a mais crítica, pois as decisões tomadas aqui ditam o sucesso de todo o processo.

Modelagem CAD 3D

O processo começa com um modelo 3D criado em software de Design Auxiliado por Computador (CAD). Este é o projeto digital do objeto final.

Engenheiros e designers constroem a geometria da peça, garantindo que ela atenda a todos os requisitos funcionais e estruturais. Esta é também a fase em que os princípios de Design para Manufatura Aditiva (DfMA) são aplicados para otimizar a peça para o processo de impressão.

Conversão de Arquivo STL

A linguagem universal para a maioria das impressoras 3D é o formato de arquivo STL (estereolitografia). O modelo CAD concluído é exportado como um arquivo STL.

Este formato aproxima as superfícies do modelo usando uma malha de triângulos. A resolução desta malha é um parâmetro chave que pode afetar a qualidade da superfície da impressão final.

Fatiamento e Geração de Trajetória de Ferramenta

O arquivo STL é então importado para um software "fatiador" (slicer). Este programa corta digitalmente o modelo 3D em centenas ou milhares de camadas finas e horizontais.

Para cada camada, o software gera as instruções precisas da máquina, ou trajetórias de ferramenta, que a impressora seguirá. É aqui também que parâmetros críticos de impressão, como altura da camada, velocidade de impressão e posicionamento da estrutura de suporte, são definidos.

Fase 2: A Construção da Manufatura

Esta é a fase em que o projeto digital é traduzido em um objeto físico, camada por camada meticulosa.

Configuração da Máquina

A configuração correta da máquina é inegociável. Isso envolve carregar o material selecionado, seja ele um filamento de polímero, um tanque de resina líquida ou uma cama de pó metálico.

O operador também realiza calibrações críticas, limpa a plataforma de construção e garante que o ambiente da máquina (por exemplo, temperatura) esteja estável e correto para o material que está sendo usado.

O Processo de Construção

A impressora executa as instruções do arquivo fatiado, construindo o objeto uma camada de cada vez. A tecnologia específica — como FDM, SLA ou SLS — dita exatamente como cada camada é formada e ligada à anterior.

Este processo é frequentemente automatizado e pode levar de algumas horas a vários dias, dependendo do tamanho e complexidade da peça, e da tecnologia escolhida.

Fase 3: Pós-Processamento

Um equívoco comum é que uma peça está pronta no momento em que a impressora para. Na realidade, um pós-processamento significativo é quase sempre necessário para transformar uma impressão bruta em um componente funcional e acabado.

Remoção e Limpeza da Peça

Uma vez concluída a construção, a peça deve ser cuidadosamente removida da plataforma de construção. Dependendo da tecnologia, isso é seguido por um processo de limpeza.

Isso pode envolver lavar o excesso de resina líquida, soprar ou escovar o pó não utilizado, ou simplesmente destacar a peça de uma placa de construção.

Remoção da Estrutura de Suporte

Geometrias complexas com saliências exigem que estruturas de suporte temporárias sejam impressas ao lado da peça. Esses suportes devem ser removidos meticulosamente.

Isso pode ser um processo manual usando ferramentas manuais, ou pode envolver a dissolução dos suportes em uma solução química. É frequentemente a parte mais trabalhosa de todo o fluxo de trabalho.

Cura e Acabamento

Muitas peças brutas requerem etapas adicionais para atingir suas propriedades finais de material e aparência desejada. Isso pode incluir cura UV para resinas para maximizar a resistência, tratamento térmico para metais, ou técnicas de acabamento de superfície como lixamento, polimento ou pintura.

Armadilhas Comuns e Considerações

Navegar com sucesso pelo fluxo de trabalho de MA requer uma consciência de seus desafios únicos. Ignorá-los pode levar a impressões falhas, recursos desperdiçados e peças que não atendem às especificações.

Ignorar o Tempo e Custo do Pós-Processamento

As equipes frequentemente subestimam o trabalho e o tempo necessários para o pós-processamento, especialmente a remoção de suportes e o acabamento de superfície. Isso deve ser considerado nos cronogramas de projeto e análises de custo desde o início.

Projetar Sem Princípios DfMA

Uma peça projetada para manufatura tradicional raramente será impressa de forma eficiente ou eficaz. O sucesso da MA depende da aplicação de princípios DfMA, como otimização da orientação da peça, minimização da necessidade de suportes e consolidação de montagens em peças únicas.

Incompatibilidade entre Material, Processo e Aplicação

Nem todas as tecnologias de MA são adequadas para todas as aplicações. A escolha do material ou processo de impressão errado pode resultar em uma peça que não atende aos requisitos térmicos, químicos ou mecânicos. Uma compreensão profunda da aplicação final é crítica.

Aplicando Isso ao Seu Projeto

Sua abordagem ao fluxo de trabalho de MA deve ser ditada pelo seu objetivo final.

- Se o seu foco principal for prototipagem rápida: Você pode priorizar a velocidade usando configurações de impressão de qualidade rascunho, projetando para suporte mínimo e aceitando um acabamento de superfície de menor qualidade.

- Se o seu foco principal for a produção de peças de uso final: O planejamento meticuloso para pós-processamento, propriedades do material e precisão dimensional é inegociável desde a fase inicial de design.

- Se o seu foco principal forem geometrias complexas: Preste atenção especial à estratégia de suporte e à orientação da peça na fase de fatiamento para garantir uma construção bem-sucedida e simplificar o pós-processamento.

Em última análise, ver a manufatura aditiva como um processo integrado, de ponta a ponta, é a chave para desbloquear todo o seu potencial.

Tabela de Resumo:

| Fase | Etapas Chave | Propósito |

|---|---|---|

| 1. Design Digital | Modelagem CAD 3D, Conversão STL, Fatiamento | Criar um projeto digital e preparar instruções da máquina. |

| 2. Construção da Manufatura | Configuração da Máquina, Impressão Camada por Camada | Traduzir o modelo digital em um objeto físico. |

| 3. Pós-Processamento | Remoção da Peça, Remoção de Suporte, Cura/Acabamento | Atingir as propriedades finais, funcionalidade e aparência da peça. |

Pronto para integrar a manufatura aditiva ao seu fluxo de trabalho de laboratório? A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade adaptados para manufatura avançada e P&D. Quer você esteja prototipando novos designs ou produzindo peças de uso final, nossa experiência garante que você tenha as ferramentas certas para cada etapa do processo de MA — desde o design digital até o acabamento final. Entre em contato com nossos especialistas hoje para otimizar suas capacidades de manufatura aditiva e alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Placas Cerâmicas de Alumina Zircônia Feitas Sob Medida para Engenharia de Processamento Avançado de Cerâmicas Finas

- Chapa Cerâmica de Nitreto de Silício (SiN) Usinada de Precisão para Engenharia de Cerâmica Fina Avançada

- Molde de Prensa Cilíndrico para Aplicações de Laboratório

- Instrumento de peneiramento eletromagnético tridimensional

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

As pessoas também perguntam

- Como materiais diferentes podem ter capacidades térmicas diferentes? Desvendando os Segredos Microscópicos do Armazenamento de Energia

- Qual função as placas de cerâmica de alumina desempenham como suportes na preparação de membranas de peneira molecular?

- Qual é a diferença entre revestimento metálico e não metálico? Um Guia para Proteção Sacrificial vs. Barreira

- Quantos tipos de técnicas de endurecimento (hardening) existem? Uma Estratégia de Segurança em Múltiplas Camadas Explicada

- Quais são duas desvantagens do metal? Compreendendo a Corrosão e as Limitações de Peso