Em sua essência, a deposição de camada fina é o processo de aplicar uma película de material, muitas vezes com apenas nanômetros ou micrômetros de espessura, sobre um substrato. Os métodos primários se enquadram em duas categorias principais: Deposição Física de Vapor (PVD), onde um material é fisicamente vaporizado e transferido, e Deposição Química de Vapor (CVD), onde reações químicas na superfície do substrato formam o filme. Técnicas mais avançadas como a Deposição por Camadas Atômicas (ALD) oferecem precisão camada por camada, enquanto métodos como a Pirólise por Pulverização são usados para aplicações específicas.

Escolher o método de deposição certo não é encontrar a única técnica "melhor". Trata-se de combinar o processo — seja físico ou químico — com seu material específico, propriedades de filme desejadas e restrições operacionais como custo e escala.

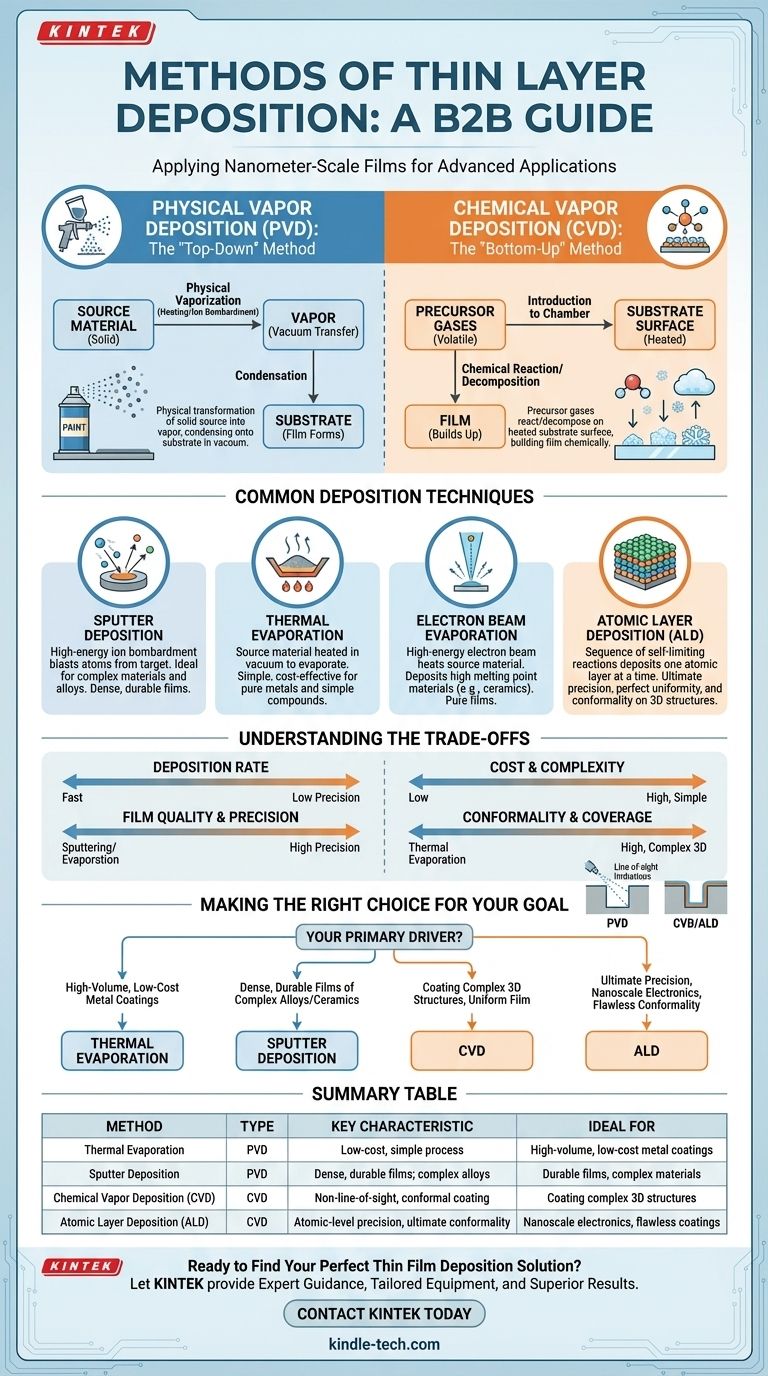

As Duas Abordagens Fundamentais: Física vs. Química

O vasto panorama das técnicas de deposição pode ser simplificado ao entender a diferença central entre mover material fisicamente e criá-lo quimicamente.

Deposição Física de Vapor (PVD): O Método "Top-Down"

PVD engloba uma família de processos que usam meios físicos, como aquecimento ou bombardeio iônico, para transformar um material de fonte sólida em vapor. Este vapor então viaja através de um vácuo e condensa no substrato, formando o filme fino.

Pense no PVD como uma forma altamente controlada de pintura em spray. Você tem uma fonte de "tinta" (o material) que é atomizada e direcionada para a superfície alvo (o substrato).

Deposição Química de Vapor (CVD): O Método "Bottom-Up"

CVD usa gases precursores voláteis que são introduzidos em uma câmara de reação. Esses gases reagem ou se decompõem na superfície aquecida do substrato, "construindo" o filme fino de baixo para cima.

O processo é análogo à formação de geada em uma janela fria. Moléculas de vapor de água no ar (os precursores) se depositam no vidro frio (o substrato) e se unem para formar uma camada sólida e cristalina de gelo (o filme).

Um Olhar Mais Atento às Técnicas Comuns de Deposição

Embora PVD e CVD sejam as famílias principais, as técnicas específicas dentro delas oferecem vantagens distintas.

Deposição por Pulverização Catódica (PVD)

Na pulverização catódica, um alvo feito do material desejado é bombardeado por íons de alta energia de um plasma. Este bombardeio age como um jateamento de areia microscópico, arrancando átomos do alvo, que então viajam e se depositam no substrato.

Este método é extremamente versátil e excelente para depositar materiais complexos como ligas e compostos, pois a composição do filme corresponde de perto ao alvo da fonte.

Evaporação Térmica (PVD)

Este é um dos métodos PVD mais simples. O material da fonte é colocado em um recipiente (como um cadinho ou barco) e aquecido a vácuo até evaporar. O vapor resultante sobe, viaja em linha reta e condensa no substrato mais frio.

É uma escolha econômica para depositar metais puros e compostos simples com pontos de fusão relativamente baixos.

Evaporação por Feixe de Elétrons (PVD)

Uma variação da evaporação térmica, a evaporação por feixe de elétrons usa um feixe de elétrons de alta energia e magneticamente focado para aquecer o material da fonte. Isso permite a deposição de materiais com pontos de fusão muito altos, como metais refratários e cerâmicas, que são difíceis de evaporar termicamente.

Como apenas o próprio material é aquecido, resulta em filmes mais puros com menos contaminação da fonte de aquecimento.

Deposição por Camadas Atômicas (ALD)

ALD é um subtipo de CVD que oferece o nível máximo de precisão. O processo usa uma sequência de reações químicas autolimitantes, depositando o filme literalmente uma camada atômica por vez.

Esta técnica proporciona um controle inigualável sobre a espessura do filme e pode criar revestimentos perfeitamente uniformes e sem furos, mesmo nas estruturas 3D mais complexas.

Compreendendo as Trocas

Nenhum método único é universalmente superior. A escolha ideal depende inteiramente de seus requisitos específicos de desempenho, material e custo.

Custo vs. Precisão

Métodos mais simples como a evaporação térmica são geralmente os menos caros. Os sistemas de pulverização catódica são mais complexos e caros, enquanto os sistemas ALD representam um investimento significativo devido à sua precisão e tempo de processamento mais lento.

Compatibilidade de Materiais

A evaporação térmica pode fazer com que algumas ligas ou compostos complexos se decomponham se seus componentes tiverem diferentes pressões de vapor. A pulverização catódica é muito mais robusta para manter a estequiometria de materiais complexos. CVD e ALD dependem inteiramente da disponibilidade de gases precursores adequados, muitas vezes altamente reativos.

Conformidade e Cobertura

A conformidade é a capacidade de um filme revestir uniformemente uma superfície não plana. As técnicas PVD são processos de "linha de visão", tornando difícil revestir formas complexas, trincheiras ou a parte traseira de um substrato. Em contraste, CVD e ALD se destacam na criação de revestimentos altamente conformes porque os gases precursores podem atingir todas as superfícies expostas.

Taxa de Deposição vs. Qualidade do Filme

Frequentemente, há uma troca entre velocidade e controle. A pulverização catódica e a evaporação oferecem taxas de deposição relativamente altas, adequadas para produção. ALD é significativamente mais lento, construindo o filme angstrom por angstrom, mas esse ritmo lento é o que garante sua qualidade e precisão excepcionais.

Fazendo a Escolha Certa para o Seu Objetivo

O principal impulsionador da sua aplicação deve guiar sua decisão.

- Se o seu foco principal são revestimentos de alto volume e baixo custo de metais simples: A evaporação térmica é frequentemente a escolha mais econômica e direta.

- Se o seu foco principal é depositar filmes densos e duráveis de ligas ou cerâmicas complexas: A deposição por pulverização catódica oferece controle superior sobre a composição e as propriedades do filme.

- Se o seu foco principal é revestir estruturas 3D complexas com um filme perfeitamente uniforme: A natureza não-linha-de-visão do CVD o torna a escolha ideal.

- Se o seu foco principal é a máxima precisão, controle de espessura em nível atômico e conformidade impecável para eletrônicos ou ópticas em nanoescala: ALD é a solução inigualável, embora mais lenta e cara.

Compreender essas trocas fundamentais transforma a escolha de um método de deposição de um palpite em uma decisão de engenharia estratégica.

Tabela Resumo:

| Método | Tipo | Característica Chave | Ideal Para |

|---|---|---|---|

| Evaporação Térmica | PVD | Baixo custo, processo simples | Revestimentos metálicos de alto volume e baixo custo |

| Deposição por Pulverização Catódica | PVD | Filmes densos e duráveis; ligas complexas | Filmes duráveis, materiais complexos |

| Deposição Química de Vapor (CVD) | CVD | Não-linha-de-visão, revestimento conforme | Revestimento de estruturas 3D complexas |

| Deposição por Camadas Atômicas (ALD) | CVD | Precisão em nível atômico, conformidade máxima | Eletrônicos em nanoescala, revestimentos impecáveis |

Pronto para Encontrar Sua Solução Perfeita de Deposição de Filmes Finos?

Escolher o método de deposição certo é fundamental para o sucesso do seu projeto. Os especialistas da KINTEK são especializados em equipamentos de laboratório e consumíveis para todas as suas necessidades de filmes finos. Podemos ajudá-lo a selecionar o sistema PVD, CVD ou ALD ideal para corresponder aos seus materiais específicos, propriedades de filme desejadas e orçamento.

Deixe a KINTEK fornecer a solução para o seu laboratório:

- Orientação Especializada: Navegue pelas trocas entre custo, precisão e compatibilidade de materiais.

- Equipamento Sob Medida: Encontre o sistema perfeito para processos de pulverização catódica, evaporação, CVD ou ALD.

- Resultados Superiores: Obtenha os filmes finos precisos e de alta qualidade que sua pesquisa ou produção exige.

Entre em contato com nossa equipe hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais