Para sintetizar nanotubos de carbono, engenheiros e cientistas utilizam principalmente três técnicas centrais: descarga de arco, ablação a laser e Deposição Química de Vapor (CVD). Embora a descarga de arco e a ablação a laser tenham sido métodos fundamentais, a CVD tornou-se o processo comercial dominante devido à sua escalabilidade superior e controle sobre o produto final.

Embora existam múltiplos métodos, a indústria padronizou amplamente a Deposição Química de Vapor (CVD). Isso ocorre porque ela oferece controle incomparável sobre as propriedades dos nanotubos e é o caminho mais viável para a produção em larga escala e econômica.

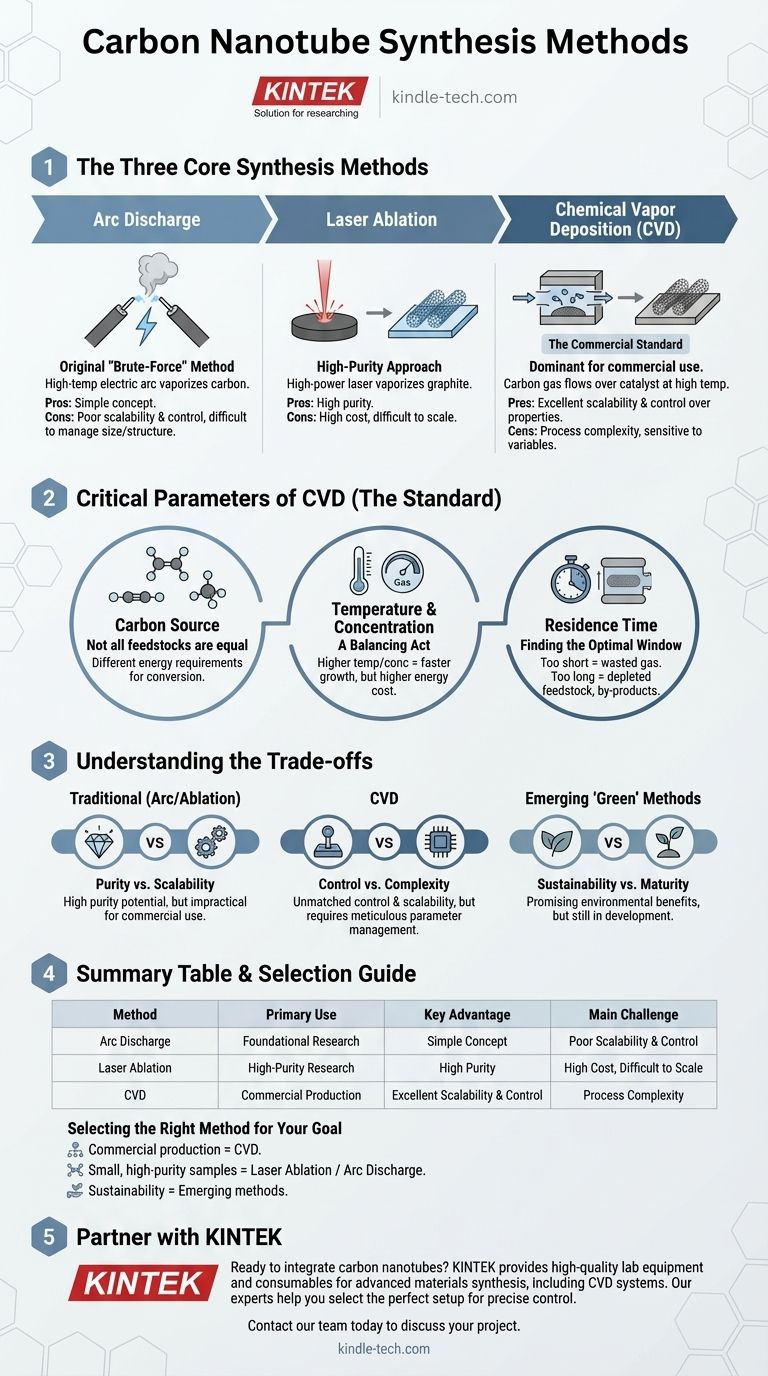

Os Três Métodos Principais de Síntese

Compreender as diferenças fundamentais entre as principais técnicas de produção é essencial para apreciar por que a indústria evoluiu. Cada método opera com um princípio diferente para transformar uma fonte de carbono em uma nanoestrutura.

Descarga de Arco: O Método Original

A técnica de descarga de arco foi uma das primeiras usadas para produzir nanotubos de carbono. Envolve a criação de um arco elétrico de alta temperatura entre dois eletrodos de carbono, que vaporiza o carbono para formar CNTs.

Este método é eficaz, mas é considerado uma abordagem de "força bruta". As altas temperaturas e a configuração complexa dificultam o controle preciso do tamanho e da estrutura dos nanotubos resultantes.

Ablação a Laser: Uma Abordagem de Alta Pureza

Na ablação a laser, um laser de alta potência é direcionado a um alvo de grafite em um forno de alta temperatura. O laser vaporiza o carbono, que então se condensa em nanotubos em uma superfície mais fria.

Esta técnica é conhecida por produzir nanotubos de carbono de alta pureza. No entanto, assim como a descarga de arco, é um processo caro e difícil de escalar para produção em massa.

Deposição Química de Vapor (CVD): O Padrão Comercial

A CVD é o método mais amplamente utilizado para a síntese comercial de CNTs. O processo envolve o fluxo de um gás contendo carbono (um material de partida) sobre um substrato revestido com um catalisador em altas temperaturas.

O catalisador decompõe o gás de carbono, e os átomos de carbono se reagrupam em nanotubos. A principal vantagem da CVD é seu alto grau de controle; ao gerenciar cuidadosamente os parâmetros, os fabricantes podem ajustar o diâmetro, o comprimento e até mesmo as propriedades eletrônicas dos nanotubos.

Parâmetros Críticos Que Definem o Sucesso

A qualidade e a eficiência da síntese de CNTs, particularmente com CVD, dependem de um delicado equilíbrio de vários parâmetros operacionais. Dominar essas variáveis é a diferença entre um lote de baixo rendimento e uma produção altamente eficiente.

A Fonte de Carbono: Nem Todos os Materiais de Partida São Iguais

A escolha do gás contendo carbono é crítica. Os materiais de partida comuns incluem acetileno, etileno e metano.

Esses gases têm diferentes requisitos de energia para conversão. O acetileno pode ser um precursor direto para CNTs, enquanto o etileno e o metano exigem mais energia para a conversão térmica para formar os blocos de construção de carbono necessários.

Temperatura e Concentração: Um Ato de Equilíbrio

Temperaturas de síntese mais altas e maiores concentrações da fonte de carbono podem levar a taxas de crescimento de CNTs mais rápidas. Isso ocorre porque mais precursores de carbono estão disponíveis para montagem.

No entanto, isso tem um custo. O aumento da temperatura e da concentração leva a um consumo de energia significativamente maior, criando uma troca crucial entre a velocidade de produção e o custo operacional.

Tempo de Residência: Encontrando a Janela Ótima

O tempo de residência refere-se ao tempo que o gás da fonte de carbono permanece na câmara de reação. Este parâmetro deve ser otimizado com precisão.

Se o tempo de residência for muito curto, a fonte de carbono é desperdiçada, pois não há tempo suficiente para acumular e reagir. Se for muito longo, o material de partida pode se esgotar e subprodutos indesejados podem se acumular, dificultando o crescimento.

Compreendendo as Trocas

Nenhum método de síntese é perfeito; cada um envolve uma série de compromissos. Reconhecer essas trocas é essencial para tomar uma decisão informada com base em seus objetivos específicos.

Métodos Tradicionais (Arco/Ablação): Pureza vs. Escalabilidade

A principal vantagem da descarga de arco e da ablação a laser é o potencial para material de alta pureza, o que é útil para certas aplicações de pesquisa.

A desvantagem esmagadora é a falta de escalabilidade, o alto custo de energia e a dificuldade em controlar a forma e o tamanho final dos nanotubos. Isso os torna impraticáveis para a maioria dos usos comerciais.

CVD: Controle vs. Complexidade

A força da CVD é seu controle e escalabilidade inigualáveis, tornando-a a escolha para a produção industrial.

Seu principal desafio reside em sua complexidade. O processo é altamente sensível a uma infinidade de variáveis — incluindo temperatura, pressão, taxas de fluxo de gás e escolha do catalisador — que devem ser meticulosamente gerenciadas para alcançar resultados consistentes.

Métodos "Verdes" Emergentes: Sustentabilidade vs. Maturidade

Novos métodos mais sustentáveis estão sendo explorados, como o uso de dióxido de carbono residual ou pirólise de metano como material de partida.

Essas abordagens são promissoras para reduzir o impacto ambiental da produção de CNTs. No entanto, ainda não são tão maduras ou amplamente adotadas quanto a CVD e exigem maior desenvolvimento para se tornarem comercialmente competitivas.

Selecionando o Método Certo para Seu Objetivo

Sua escolha do método de síntese deve ser impulsionada por seu objetivo final, seja produção comercial, pesquisa fundamental ou inovação sustentável.

- Se seu foco principal é a produção em larga escala e econômica com propriedades específicas: A Deposição Química de Vapor (CVD) é o padrão da indústria indiscutível devido à sua escalabilidade e controle.

- Se seu foco principal são amostras pequenas e de alta pureza para pesquisa fundamental: A ablação a laser ou a descarga de arco podem ser eficazes, embora ofereçam pouco controle sobre a estrutura.

- Se seu foco principal é a sustentabilidade e processos futuros: Investigar métodos emergentes como a pirólise de metano ou a eletrólise a partir de CO2 capturado será crucial.

Sua escolha do método de síntese é, em última análise, uma decisão estratégica que equilibra a escala de produção, as características desejadas dos nanotubos e o custo operacional.

Tabela Resumo:

| Método | Uso Principal | Principal Vantagem | Principal Desafio |

|---|---|---|---|

| Descarga de Arco | Pesquisa Fundamental | Conceito Simples | Baixa Escalabilidade e Controle |

| Ablação a Laser | Pesquisa de Alta Pureza | Alta Pureza | Alto Custo, Difícil de Escalar |

| Deposição Química de Vapor (CVD) | Produção Comercial | Excelente Escalabilidade e Controle | Complexidade do Processo |

Pronto para integrar nanotubos de carbono em sua pesquisa ou linha de produção? O método de síntese correto é crítico para o sucesso. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade necessários para a síntese avançada de materiais, incluindo sistemas CVD. Nossos especialistas podem ajudá-lo a selecionar a configuração perfeita para obter controle preciso sobre as propriedades de seus CNTs. Entre em contato com nossa equipe hoje para discutir seu projeto e descobrir como a KINTEK pode apoiar os objetivos de inovação de seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro

- Qual é a função específica do filamento metálico na HF-CVD? Papéis-chave no Crescimento de Diamante

- Como os equipamentos PACVD melhoram os revestimentos DLC? Desbloqueie Baixo Atrito e Alta Resistência ao Calor

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores