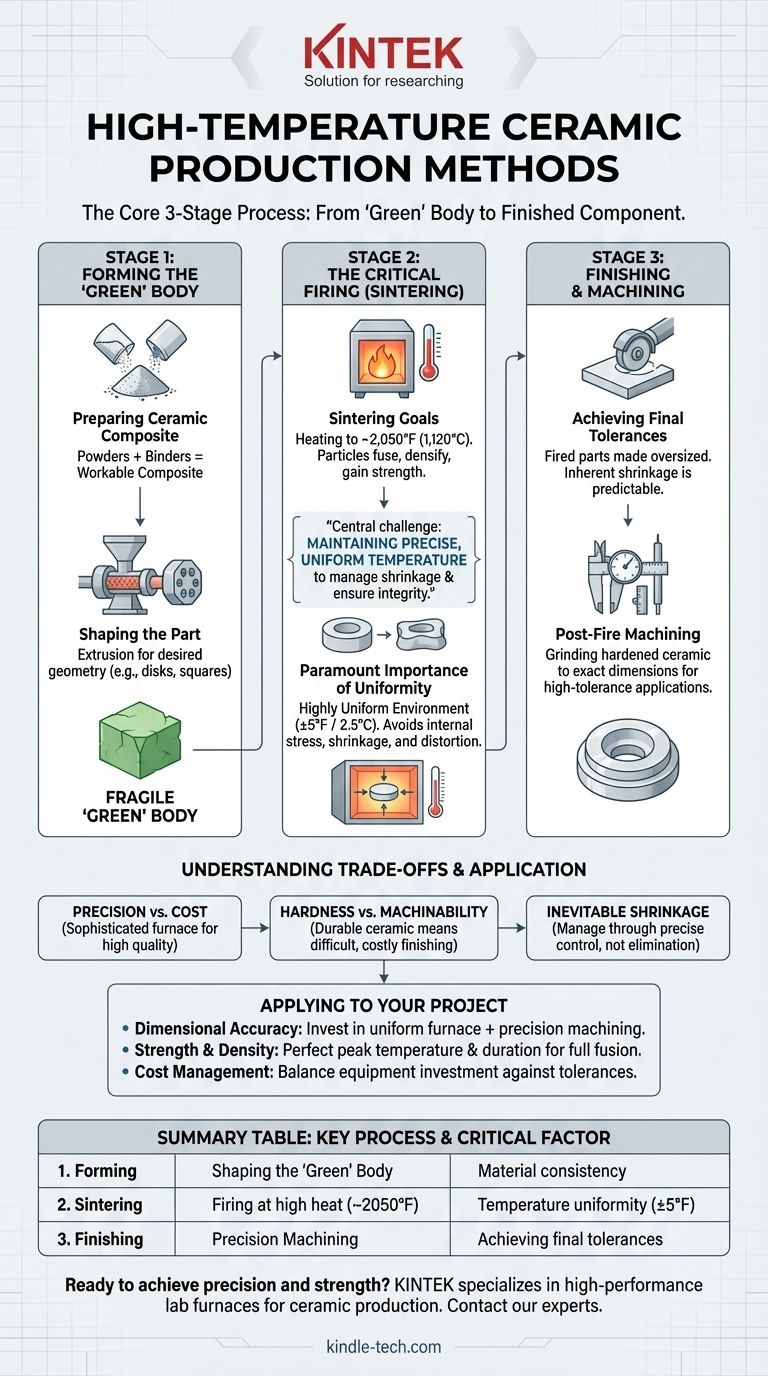

Em sua essência, a produção de cerâmicas de alta temperatura segue um processo fundamental de três estágios. Primeiro, um compósito cerâmico é moldado em sua forma inicial; segundo, ele é queimado em um forno altamente controlado em um processo chamado sinterização; e, finalmente, é usinado até suas dimensões finais exatas.

O desafio central na fabricação de cerâmica de alta temperatura não é apenas atingir calor extremo, mas manter um controle de temperatura excepcionalmente preciso e uniforme durante o estágio de queima para gerenciar a retração e garantir a integridade estrutural do produto final.

Estágio 1: Conformação do Corpo "Verde"

O estágio inicial foca na preparação da matéria-prima cerâmica e na atribuição de uma forma preliminar. Esta peça pré-queimada e frágil é frequentemente referida como um corpo "verde".

Preparação do Compósito Cerâmico

Antes da conformação, os pós cerâmicos são misturados com aglutinantes ou outros materiais para criar um compósito trabalhável. Este material deve ter a consistência correta para o método de conformação escolhido, como ser extrudado em um perfil específico.

Conformação da Peça

O compósito é então moldado na geometria desejada. No caso de aplicações dentárias, isso é frequentemente feito por extrusão, onde o material é forçado através de uma matriz. A forma resultante é então cortada em formas gerenciáveis, como discos ou quadrados, para processamento posterior.

Estágio 2: O Processo Crítico de Queima (Sinterização)

Este é o estágio mais crucial e sensível, onde a peça moldada é transformada de um corpo verde frágil em um componente cerâmico duro e denso.

O Objetivo da Sinterização

A sinterização envolve aquecer a cerâmica em um forno a uma temperatura ligeiramente abaixo de seu ponto de fusão. Para certas cerâmicas dentárias, isso é em torno de 2.050°F (1.120°C). Nesta temperatura, as partículas cerâmicas individuais se fundem, adensando o material e conferindo-lhe sua resistência.

A Importância Paramount da Uniformidade de Temperatura

O sucesso da sinterização depende do controle absoluto da temperatura. O ambiente do forno deve ser mantido altamente uniforme, com variações tão baixas quanto ±5°F (2,5°C).

Mesmo pequenas flutuações de temperatura através da peça podem causar aquecimento e resfriamento desiguais. Isso leva a tensões internas, que resultam em retração ou distorção inaceitáveis, tornando o componente inútil.

Estágio 3: Acabamento e Usinagem

Após a queima, a peça cerâmica é extremamente dura, mas pode não ter as dimensões precisas necessárias para sua aplicação final. A etapa final é usiná-la de acordo com especificações exatas.

Atingindo Tolerâncias Finais

A sinterização inerentemente envolve algum nível de retração, que pode ser difícil de prever com precisão perfeita. Portanto, as peças queimadas são intencionalmente feitas um pouco maiores.

A usinagem pós-queima é então usada para retificar a cerâmica endurecida até sua forma acabada e dimensões precisas, uma etapa necessária para aplicações de alta tolerância, como implantes dentários personalizados.

Compreendendo as Compensações (Trade-offs)

A busca pela qualidade em cerâmicas de alta temperatura envolve o equilíbrio de fatores concorrentes. É aqui que um profundo entendimento do processo se torna crítico para o sucesso.

Precisão vs. Custo do Equipamento

Atingir a rigorosa uniformidade de temperatura exigida para cerâmicas de alta qualidade exige tecnologia de forno sofisticada e cara. Fornos mais simples e menos uniformes produzirão peças de qualidade inferior com uma taxa de falha maior devido à distorção.

Dureza do Material vs. Usinabilidade

A própria dureza que torna o produto cerâmico final tão durável também o torna difícil e demorado de usinar. Esta etapa de acabamento final pode contribuir significativamente para o custo geral e o tempo de produção do componente.

Retração Inevitável

É essencial reconhecer que a retração durante a sinterização não é um defeito a ser eliminado, mas uma parte natural do processo. O verdadeiro desafio de engenharia é tornar essa retração previsível e uniforme através de um controle de processo preciso.

Como Aplicar Isso ao Seu Projeto

Sua abordagem de fabricação deve ser ditada pelo requisito mais crítico do seu componente final.

- Se seu foco principal for a precisão dimensional: Você deve investir em um forno altamente uniforme e incorporar uma etapa de usinagem de precisão pós-sinterização em seu fluxo de trabalho.

- Se seu foco principal for resistência e densidade: Seu processo deve aperfeiçoar a temperatura e a duração máximas de sinterização para garantir que as partículas se fundam completamente e minimizem a porosidade interna.

- Se seu foco principal for gerenciar custos: Você deve equilibrar cuidadosamente o investimento em equipamentos de precisão com a tolerância aceitável e as especificações de desempenho do produto final.

Em última análise, dominar a produção de cerâmica de alta temperatura é um exercício de controle preciso, transformando um compósito bruto em um componente durável e altamente projetado.

Tabela de Resumo:

| Estágio | Processo Chave | Fator Crítico |

|---|---|---|

| 1. Conformação | Moldagem do Corpo 'Verde' | Consistência do material para extrusão/moldagem |

| 2. Sinterização | Queima em alta temperatura (~2050°F) | Uniformidade de temperatura (±5°F) |

| 3. Acabamento | Usinagem de Precisão | Atingir tolerâncias finais pós-retração |

Pronto para alcançar precisão e resistência em seus componentes cerâmicos? O equipamento de laboratório correto é fundamental para dominar o processo de sinterização e garantir o controle uniforme da temperatura. A KINTEK é especializada em fornos de laboratório de alto desempenho e consumíveis adaptados para a produção de cerâmica de alta temperatura. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar a qualidade e a eficiência de sua fabricação.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Como o revenimento reduz a dureza? Alcance o Equilíbrio Perfeito entre Tenacidade e Durabilidade

- Qual é a capacidade térmica de um forno mufla? Compreendendo a Massa Térmica para um Desempenho Ótimo

- O ponto de fusão alguma vez muda? Desvende os Segredos da Pressão e Pureza

- Qual é a relação entre a temperatura de sinterização e a temperatura de fusão? Principais diferenças para engenheiros de materiais

- Qual a importância do forno mufla em laboratório? Obtenha Aquecimento Preciso e Livre de Contaminantes