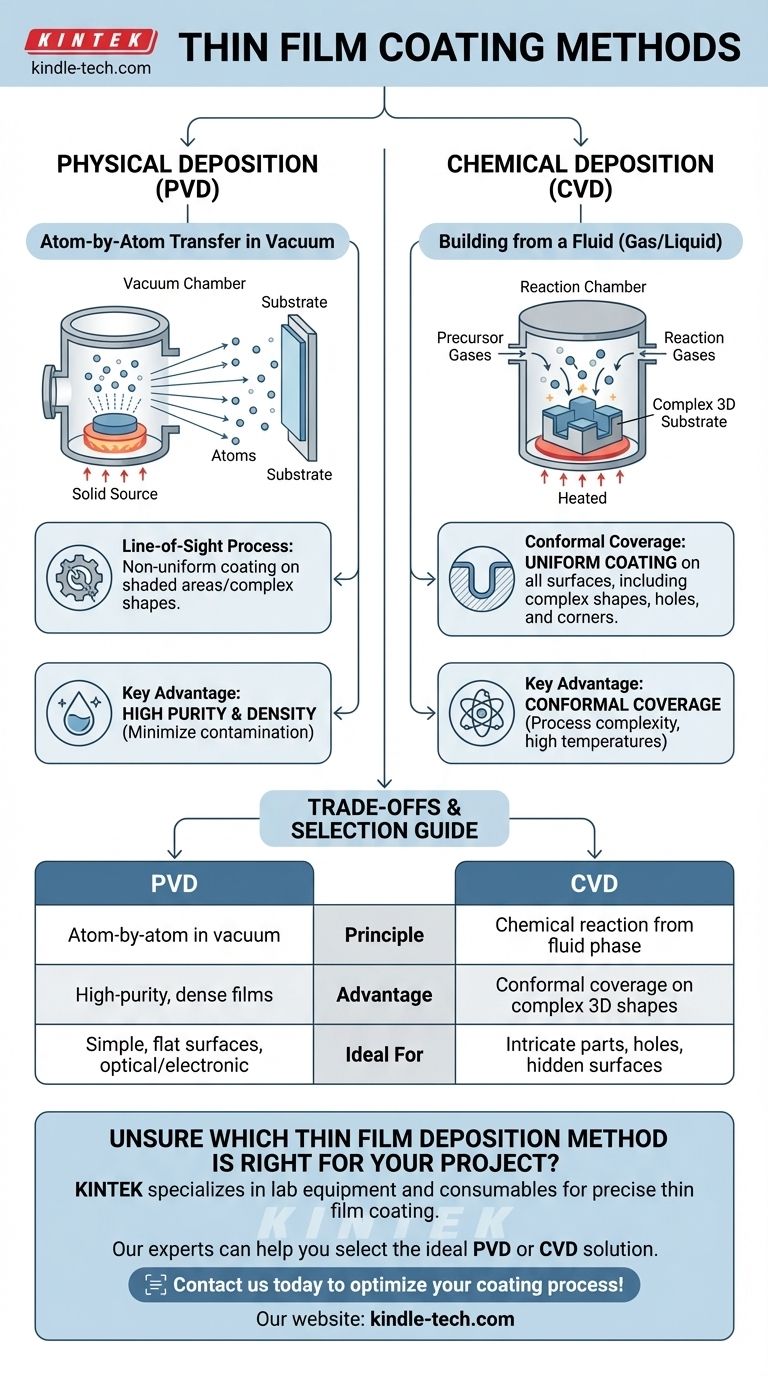

Em sua essência, existem dois métodos principais para aplicar revestimentos de filmes finos: Deposição Física e Deposição Química. Os métodos físicos transferem material para uma superfície (o substrato) por meios mecânicos ou termodinâmicos em vácuo, enquanto os métodos químicos usam uma reação química baseada em fluido para crescer o filme diretamente na superfície do substrato.

A escolha fundamental entre os métodos de revestimento é estratégica. Não se trata de qual é "melhor", mas de qual processo se alinha com a geometria da sua peça e com as propriedades específicas que você deseja que o filme final possua.

Compreendendo a Deposição Física

A Deposição Física, frequentemente chamada de Deposição Física de Vapor (PVD), abrange uma família de processos que criam um filme depositando átomos ou moléculas de uma fase de vapor sobre um substrato.

O Princípio Central: Átomo por Átomo

No PVD, um material fonte sólido (como um metal ou cerâmica) é convertido em um vapor gasoso dentro de uma câmara de vácuo de baixa pressão. Este vapor então viaja e se condensa no substrato mais frio, construindo o filme fino um átomo de cada vez.

O processo é puramente físico; a composição química do material não muda durante a transferência da fonte para o substrato.

Um Processo de "Linha de Visada"

Uma característica definidora do PVD é que ele é uma técnica de "linha de visada". Os átomos vaporizados viajam em uma linha relativamente reta da fonte para o substrato.

Isso significa que as superfícies voltadas diretamente para o material fonte recebem um revestimento espesso e denso, enquanto as superfícies sombreadas ou anguladas recebem um revestimento muito mais fino, ou nenhum.

Explorando a Deposição Química

Os métodos de Deposição Química usam reações químicas controladas para sintetizar um filme diretamente na superfície do substrato, tipicamente a partir de gases precursores ou uma solução líquida.

O Princípio Central: Construindo a Partir de um Fluido

Em um processo típico de Deposição Química, como a Deposição Química de Vapor (CVD), o substrato é colocado em uma câmara de reação e exposto a um ou mais gases precursores voláteis.

Esses gases reagem ou se decompõem na superfície quente do substrato, deixando para trás um filme sólido do material desejado. Outros métodos envolvem submergir o substrato em um banho químico líquido.

A Cobertura Conformada é Fundamental

A vantagem mais significativa dos métodos químicos é a sua capacidade de produzir um revestimento conformado.

Como os gases ou líquidos precursores envolvem todo o substrato, o filme cresce uniformemente em todas as superfícies, incluindo formas 3D complexas, cantos vivos e até mesmo o interior de pequenos orifícios. Isso é algo que os métodos PVD lutam para alcançar.

Compreendendo as Compensações

A escolha do método correto requer a compreensão dos compromissos inerentes de cada abordagem. Esta decisão impacta diretamente o desempenho, o custo e a aplicabilidade do filme.

Deposição Física: Pureza vs. Cobertura

Os processos PVD se destacam na criação de filmes de pureza e densidade extremamente altas, pois o ambiente de vácuo minimiza a contaminação. Isso o torna ideal para aplicações ópticas e eletrônicas.

No entanto, sua natureza de linha de visada o torna inadequado para revestir uniformemente geometrias complexas e não planas.

Deposição Química: Conformidade vs. Complexidade

O principal ponto forte da Deposição Química é sua capacidade incomparável de criar revestimentos uniformes e conformados em peças intrincadas.

A compensação é frequentemente a complexidade do processo. Esses métodos podem exigir altas temperaturas que nem todos os substratos podem suportar, e subprodutos das reações químicas podem, às vezes, ser incorporados ao filme como impurezas.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação para as propriedades do filme e a geometria do componente devem ditar sua escolha do método de deposição.

- Se o seu foco principal é revestir uma superfície simples e plana com um material de alta pureza: A Deposição Física de Vapor (PVD) é o método mais direto e eficaz.

- Se o seu foco principal é revestir uniformemente um objeto 3D complexo com recursos intrincados: A Deposição Química (como CVD) é a abordagem necessária devido à sua natureza conformada.

- Se o seu foco principal é proteger um componente contra corrosão ou desgaste: Ambos os métodos são viáveis, mas a escolha dependerá se a geometria da peça requer a cobertura conformada da Deposição Química.

A seleção do processo de revestimento correto começa com uma compreensão clara do seu objetivo final.

Tabela de Resumo:

| Método | Princípio Chave | Vantagem Principal | Ideal Para |

|---|---|---|---|

| Deposição Física de Vapor (PVD) | Transferência átomo por átomo em vácuo | Filmes de alta pureza e densidade | Superfícies simples e planas; aplicações ópticas/eletrônicas |

| Deposição Química de Vapor (CVD) | Reação química a partir de fase fluida | Cobertura conformada em formas 3D complexas | Peças intrincadas com orifícios, cantos e superfícies ocultas |

Inseguro sobre qual método de deposição de filme fino é certo para o seu projeto?

A KINTEK é especializada em equipamentos de laboratório e consumíveis para revestimento de filmes finos de precisão. Nossos especialistas podem ajudá-lo a selecionar a solução PVD ou CVD ideal para alcançar as propriedades específicas do filme — seja para pureza, conformidade ou durabilidade — que seu laboratório exige.

Contate-nos hoje para discutir sua aplicação e otimizar seu processo de revestimento!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas