Embora elogiados pela sua superior transferência de calor e massa, os reatores de leito fluidizado (FBRs) não são uma solução universal e apresentam limitações operacionais significativas. As principais desvantagens decorrem da sua complexa dinâmica de fluidos, levando a desafios como a erosão de componentes internos, a perda de partículas finas e custos de energia mais elevados associados ao gás fluidizante.

A força central de um reator de leito fluidizado — a sua capacidade de fazer com que as partículas sólidas se comportem como um fluido turbulento — é simultaneamente a fonte das suas limitações mais significativas. Gerir estes comportamentos físicos inerentes é o desafio central no projeto e operação de um FBR.

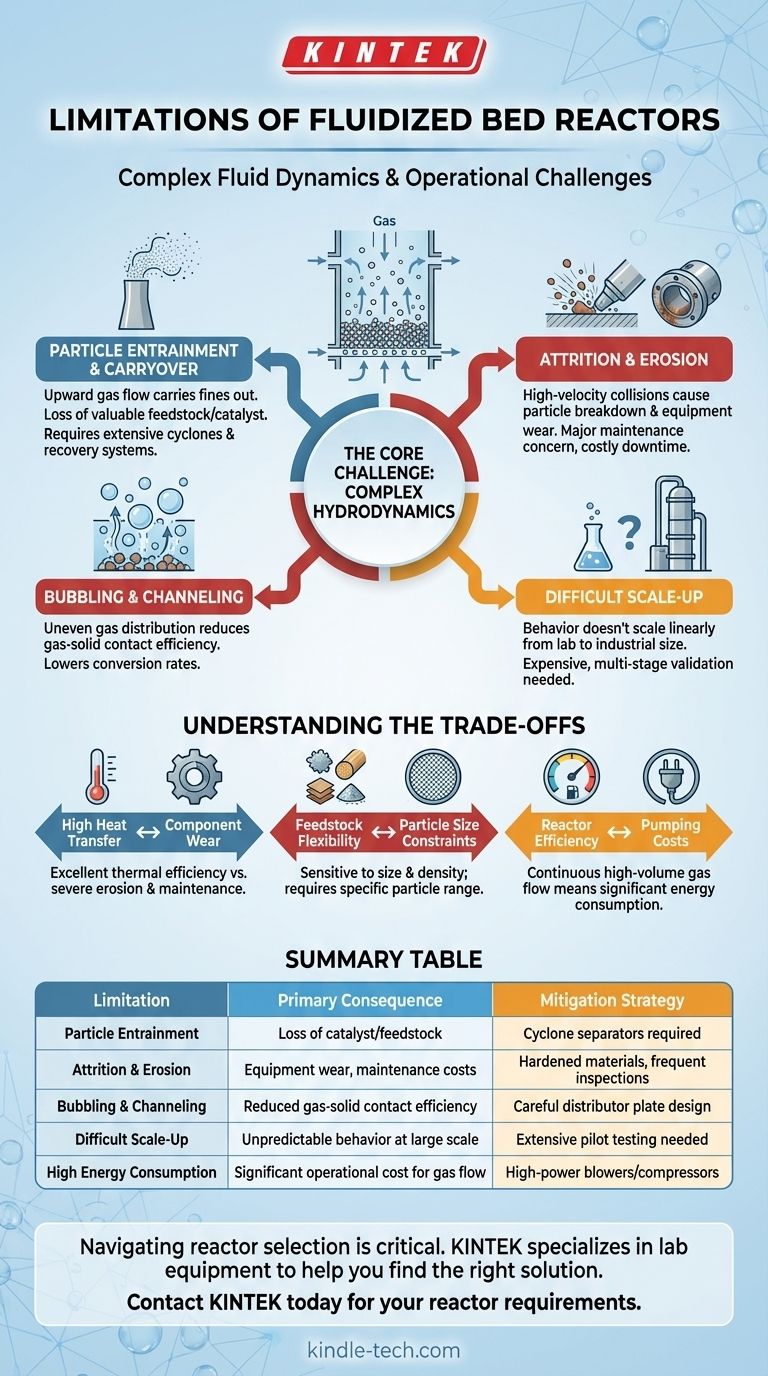

O Desafio Central: Hidrodinâmica Complexa

A natureza turbulenta e mista de um leito fluidizado cria um ambiente operacional exigente. Ao contrário de um leito fixo simples onde as partículas são estáticas, o movimento constante num FBR introduz vários potenciais pontos de falha e ineficiências.

Arrastre e Transporte de Partículas (Entrainment and Carryover)

O fluxo ascendente do gás fluidizante pode facilmente transportar partículas finas para fora do leito do reator. Este fenómeno, conhecido como arraste (entrainment) ou transporte (carryover), resulta na perda de matéria-prima valiosa ou catalisador.

Para gerir isto, os sistemas FBR requerem equipamento a jusante extenso, tipicamente um ou mais ciclones, para separar e recuperar estas partículas arrastadas, adicionando custo de capital significativo e complexidade.

Atrito e Erosão

As colisões constantes de alta velocidade entre as partículas e entre as partículas e as paredes do reator causam dois problemas distintos. Atrito (Attrition) é o processo pelo qual as próprias partículas se decompõem em partículas finas menores, piorando o problema do arraste.

Erosão é o desgaste mecânico dos componentes internos do reator, tubos de transferência de calor e tubagens a jusante. Esta é uma grande preocupação de manutenção que pode levar a paragens dispendiosas e requer o uso de materiais especializados e endurecidos.

Borbulhamento e Canalização (Bubbling and Channeling)

O gás fluidizante nem sempre se distribui uniformemente por todo o leito sólido. Pode coalescer em grandes bolhas que sobem rapidamente através do leito, contornando efetivamente as partículas sólidas.

Este borbulhamento ou canalização reduz drasticamente a eficiência de contacto entre o gás e os sólidos, minando o propósito principal do reator e diminuindo as taxas de conversão. Prevenir isto requer um projeto cuidadoso da placa distribuidora e controlo operacional.

Ampliação de Escala Difícil (Difficult Scale-Up)

O comportamento hidrodinâmico de um FBR não se escala de forma simples e linear. Um projeto que funciona perfeitamente num pequeno reator de laboratório ou piloto pode exibir um comportamento de borbulhamento ou canalização completamente diferente e imprevisível numa escala industrial.

Isto torna a ampliação de escala de um FBR um processo complexo e caro, exigindo frequentemente múltiplos estágios piloto intermédios para validar o projeto e mitigar o risco.

Compreender as Trocas (Trade-offs)

A escolha de um FBR envolve aceitar uma série de compromissos. As vantagens que se ganham numa área criam frequentemente desafios diretos noutra.

Alta Transferência de Calor vs. Desgaste de Componentes

O movimento das partículas que garante excelente transferência de calor e um perfil de temperatura uniforme em todo o reator é o mesmo movimento que causa erosão severa. Está a trocar simplicidade operacional e longevidade dos componentes por eficiência térmica.

Flexibilidade da Matéria-Prima vs. Restrições no Tamanho das Partículas

Embora os FBRs possam ser adaptados para várias matérias-primas como biomassa ou plásticos, são sensíveis ao tamanho e densidade das partículas. As partículas devem estar dentro de uma faixa específica para fluidizar corretamente. Se forem demasiado grandes ou densas, não levantarão; se forem demasiado pequenas ou leves, serão imediatamente transportadas para fora do reator.

Eficiência do Reator vs. Custos de Bombeamento

Manter o estado de fluidização requer um fluxo contínuo e de grande volume de gás, que deve ser impulsionado por sopradores ou compressores potentes. Isto traduz-se diretamente em consumo de energia significativo e contínuo, representando um grande componente do custo operacional do reator.

Um FBR é Adequado para a Sua Aplicação?

A sua decisão deve basear-se numa avaliação clara dos seus principais objetivos técnicos e económicos.

- Se o seu foco principal for maximizar a transferência de calor e massa para uma reação altamente exotérmica ou endotérmica: Um FBR é um forte candidato, mas deve orçamentar sistemas robustos de separação de partículas (ciclones) e materiais resistentes à erosão.

- Se o seu foco principal for minimizar a complexidade operacional e os custos de manutenção: Um reator de leito fixo ou leito móvel pode ser uma escolha mais adequada, pois evita os desafios da fluidização, embora com taxas de transferência de calor mais baixas.

- Se estiver a trabalhar com uma matéria-prima que tenha uma distribuição de tamanho de partícula ampla ou inconsistente: Deve planear uma preparação significativa da matéria-prima (por exemplo, moagem e peneiramento) ou considerar um tipo de reator alternativo que seja mais tolerante a variações de tamanho.

Compreender estas limitações permite-lhe projetar, orçamentar e operar corretamente um sistema de leito fluidizado, aproveitando o seu poder enquanto mitiga os seus riscos inerentes.

Tabela de Resumo:

| Limitação | Consequência Principal | Estratégia de Mitigação |

|---|---|---|

| Arrastre de Partículas | Perda de catalisador/matéria-prima | Separadores ciclónicos necessários |

| Atrito e Erosão | Desgaste do equipamento, custos de manutenção | Materiais endurecidos, inspeções frequentes |

| Borbulhamento e Canalização | Eficiência reduzida de contacto gás-sólido | Projeto cuidadoso da placa distribuidora |

| Ampliação de Escala Difícil | Comportamento imprevisível em grande escala | Testes piloto extensivos necessários |

| Alto Consumo de Energia | Custo operacional significativo para o fluxo de gás | Sopradores/compressores de alta potência |

Navegar pelas complexidades da seleção de reatores é fundamental para o sucesso do seu laboratório. Os desafios de arraste de partículas, erosão e ampliação de escala destacados para os reatores de leito fluidizado exigem orientação especializada e equipamento fiável.

A KINTEK especializa-se em equipamentos e consumíveis de laboratório, servindo as necessidades laboratoriais. A nossa equipa pode ajudá-lo a selecionar o sistema de reator certo para a sua aplicação específica, garantindo desempenho e eficiência ótimos. Deixe-nos fornecer o equipamento durável e de alto desempenho que a sua investigação exige.

Contacte a KINTEK hoje para discutir os seus requisitos de reator e encontrar uma solução robusta para o seu laboratório.

Guia Visual

Produtos relacionados

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Reator Autoclavado de Alta Pressão em Aço Inoxidável Reator de Pressão Laboratorial

As pessoas também perguntam

- Quais são as aplicações da pulverização catódica de CC? Obtenha Revestimentos Condutores de Alta Qualidade para a Sua Indústria

- De que três maneiras podemos usar a biomassa como fonte de energia? Aproveitando a Matéria Orgânica para Geração de Energia

- Transformar plástico em combustível é eficiente? Pesando as trocas de energia e ambientais

- O que é manutenção preventiva de equipamentos? Mudança do Caos Reativo para o Controle Proativo

- Como você pode melhorar a resistência à corrosão? Prolongue a Vida Útil do Equipamento com Estratégias Comprovadas

- Quais são os dois princípios importantes do tratamento térmico? Alcance Propriedades Otimizadas do Material para o Seu Laboratório

- Por que a regulação do tamanho do precursor via síntese hidrotermal é significativa? Crie Materiais Magnéticos de SmCo5 de Alto Desempenho

- Qual é a vantagem da pulverização catódica? Obtenha filmes finos superiores e de alta pureza a partir de qualquer material