Embora seja um método robusto e econômico para certas aplicações, a moldagem por compressão não é uma solução universal. Suas principais limitações decorrem de ciclos de produção mais lentos, restrições na complexidade das peças e um maior grau de mão de obra manual em comparação com processos como a moldagem por injeção. Esses fatores a tornam menos adequada para a fabricação de componentes intrincados em grande volume.

A moldagem por compressão se destaca na produção de peças grandes, fortes e relativamente simples, particularmente a partir de plásticos termofixos e compósitos. No entanto, suas trocas inerentes em velocidade, precisão e capacidade geométrica significam que ela é frequentemente superada por outros métodos para tiragens de produção complexas e de alto volume.

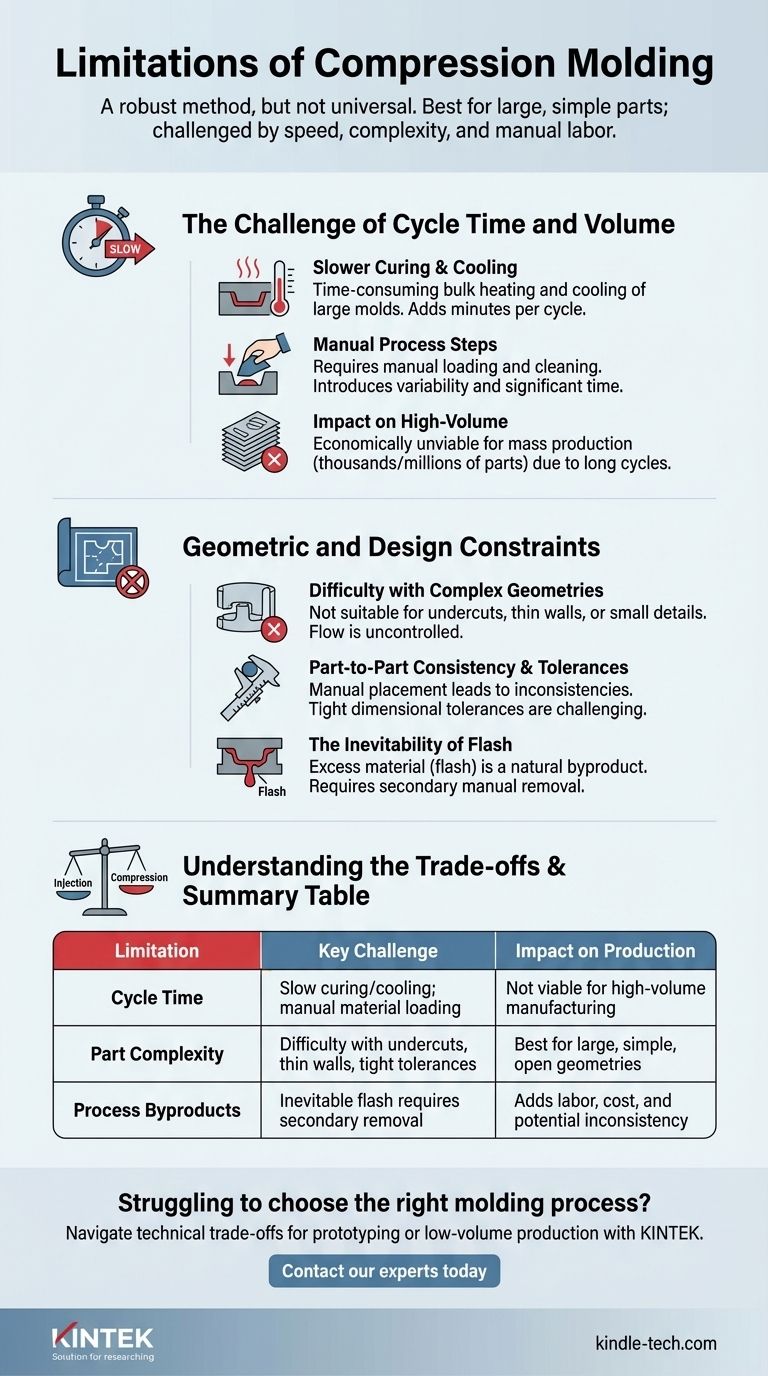

O Desafio do Tempo de Ciclo e Volume

Uma das restrições mais significativas da moldagem por compressão é a sua velocidade. O tempo total necessário para produzir uma única peça, conhecido como tempo de ciclo, é consideravelmente mais longo do que o de processos mais automatizados.

Ciclos Mais Lentos de Cura e Resfriamento

O processo envolve aquecer toda a massa do molde para curar o material e, em seguida, muitas vezes resfriá-lo antes que a peça possa ser ejetada. Esse aquecimento e resfriamento em massa consomem tempo, especialmente com os moldes de aço grandes e pesados necessários para produzir peças substanciais.

Ao contrário da moldagem por injeção, onde o material é aquecido antes de entrar em um molde relativamente frio, a moldagem por compressão depende da transferência térmica através do próprio molde, adicionando minutos a cada ciclo.

Etapas Manuais do Processo

A moldagem por compressão é frequentemente um processo semiautomático ou manual. Um operador deve medir e colocar com precisão a carga de material (uma pré-forma ou pó) na cavidade do molde antes de cada ciclo.

Após a cura, a peça é removida, e o molde deve ser limpo de qualquer material residual ou rebarba antes que o próximo ciclo possa começar. Essas etapas manuais introduzem variabilidade e adicionam tempo significativo.

Impacto na Produção de Alto Volume

A combinação de longos tempos de cura e intervenção manual torna a moldagem por compressão economicamente inviável para a produção em massa, onde milhares ou milhões de peças são necessárias rapidamente. Processos como a moldagem por injeção são projetados para operação contínua, automatizada e de alta velocidade, resultando em um custo por peça muito menor em grandes volumes.

Restrições Geométricas e de Design

A natureza fundamental do processo — pressionar o material em uma forma — impõe limites claros aos tipos de peças que podem ser fabricadas com sucesso.

Dificuldade com Geometrias Complexas

A moldagem por compressão é mais adequada para peças com geometrias relativamente simples e abertas. O fluxo do material sob pressão não é tão controlado quanto na moldagem por injeção.

Recursos como rebaixos, paredes finas, pequenos orifícios ou nervuras intrincadas são difíceis ou impossíveis de formar de forma confiável. O material pode não fluir para esses detalhes finos antes de começar a curar, resultando em peças incompletas ou fracas.

Consistência e Tolerâncias de Peça para Peça

Como a carga inicial de material é frequentemente colocada manualmente, pequenas variações em sua posição ou quantidade podem levar a inconsistências de uma peça para a outra.

Isso torna difícil manter tolerâncias dimensionais rigorosas. Embora suficiente para muitas aplicações, como caixas elétricas ou painéis de carroceria automotiva, não é adequado para componentes de precisão onde as tolerâncias são medidas em milésimos de polegada.

A Inevitabilidade da Rebarba

Quando o molde se fecha, o excesso de material é espremido para fora da cavidade ao longo da linha de partição. Esse excesso, conhecido como rebarba (flash), é um subproduto natural do processo.

A rebarba deve ser removida em uma operação secundária, geralmente manualmente ou com matrizes de corte. Isso adiciona mão de obra, custo e outra fonte potencial de inconsistência ao fluxo de trabalho de fabricação.

Entendendo as Trocas

A escolha de um processo de fabricação é sempre sobre equilibrar prioridades concorrentes. As limitações da moldagem por compressão são melhor compreendidas em contraste com sua alternativa principal, a moldagem por injeção.

Compressão vs. Moldagem por Injeção

A moldagem por injeção se destaca onde a moldagem por compressão falha: ela pode produzir peças altamente complexas e com tolerâncias rigorosas em velocidades muito altas. No entanto, ela requer ferramentas extremamente caras e complexas.

A vantagem da moldagem por compressão reside em suas ferramentas mais simples, mais robustas e significativamente mais baratas. Isso a torna uma escolha econômica para produção de baixo a médio volume de peças grandes, onde a amortização das ferramentas é um fator de custo importante.

Adequação do Material

A moldagem por compressão é excepcionalmente adequada para materiais termofixos (como fenólicos, epóxis e silicones) e compósitos reforçados com fibra (como SMC e BMC). O processo permite que fibras longas mantenham sua orientação e comprimento, produzindo peças com resistência e rigidez superiores que são difíceis de alcançar com a moldagem por injeção.

A Moldagem por Compressão é Certa para o Seu Projeto?

Responder a isso requer avaliar os objetivos específicos do seu projeto em termos de volume, complexidade, propriedades do material e custo.

- Se o seu foco principal é produzir peças grandes, simples e de alta resistência: A moldagem por compressão é uma excelente escolha, especialmente para termofixos, compósitos e aplicações nas indústrias automotiva, aeroespacial ou elétrica.

- Se o seu foco principal é a produção de alto volume de peças complexas com tolerâncias rigorosas: A moldagem por injeção é o processo claro e superior para suas necessidades.

- Se o seu foco principal é minimizar o investimento inicial em ferramentas para volumes baixos a médios: A moldagem por compressão oferece uma vantagem de custo significativa sobre a moldagem por injeção, desde que você possa acomodar seus tempos de ciclo mais lentos e restrições de design.

Em última análise, as limitações da moldagem por compressão são recursos, não falhas; elas definem o nicho industrial específico onde o processo oferece valor inigualável.

Tabela de Resumo:

| Limitação | Desafio Principal | Impacto na Produção |

|---|---|---|

| Tempo de Ciclo | Cura/resfriamento lento; carregamento manual do material | Não viável para fabricação de alto volume |

| Complexidade da Peça | Dificuldade com rebaixos, paredes finas, tolerâncias rigorosas | Melhor para geometrias grandes, simples e abertas |

| Subprodutos do Processo | Rebarba inevitável requer remoção secundária | Adiciona mão de obra, custo e potencial inconsistência |

Com dificuldades para escolher o processo de moldagem correto para suas necessidades de laboratório ou produção?

As limitações da moldagem por compressão destacam a importância de selecionar o equipamento correto para sua aplicação específica, seja para prototipagem, produção de baixo volume ou trabalho com materiais especializados como compósitos termofixos.

Na KINTEK, nos especializamos em fornecer equipamentos de laboratório robustos e consumíveis para apoiar seus processos de pesquisa e fabricação. Podemos ajudá-lo a navegar nessas trocas técnicas para encontrar a solução ideal para suas necessidades.

Vamos otimizar seu fluxo de trabalho juntos. Entre em contato com nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Manual de Laboratório Prensa Hidráulica de Pelotas para Uso em Laboratório

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

- Prensa Hidráulica Automática de Laboratório para Prensa de Pastilhas XRF e KBR

- Manual de Laboratório Prensa Hidráulica de Pelotas para Uso em Laboratório

- Prensa Térmica Manual de Laboratório

As pessoas também perguntam

- Qual é o papel de uma prensa hidráulica de laboratório na análise de Terras Raras (TRE)? Desbloqueie XRF e LIBS de alta precisão

- Quais são as vantagens de usar uma prensa hidráulica manual de laboratório para pastilhas em FTIR? Melhore seus dados espectrais

- Qual é a função de uma prensa hidráulica de laboratório na fabricação de pastilhas de eletrólito sólido de Beta-Al2O3?

- Por que uma prensa hidráulica de laboratório é usada para pastilhas de Li3V2(PO4)3? Otimizando a Sinterização de Estado Sólido para Materiais de Íon-Lítio

- Qual é a importância de aplicar 200 MPa de pressão com uma prensa hidráulica de pastilhas de laboratório para cerâmicas compósitas?