Embora altamente eficaz para certas aplicações, as principais limitações de um moinho de bolas são o seu alto consumo de energia, baixa velocidade de processamento e ruído operacional significativo. A ação mecânica que o torna eficaz também introduz desafios, incluindo contaminação por desgaste e potencial dano térmico ao material que está sendo processado.

Um moinho de bolas é uma ferramenta poderosa para moer materiais duros e abrasivos em um pó muito fino. No entanto, essa potência tem um custo: é um processo ineficiente propenso a alto uso de energia, desgaste de componentes e contaminação do material, tornando-o inadequado para aplicações onde velocidade, pureza ou sensibilidade do material são as principais prioridades.

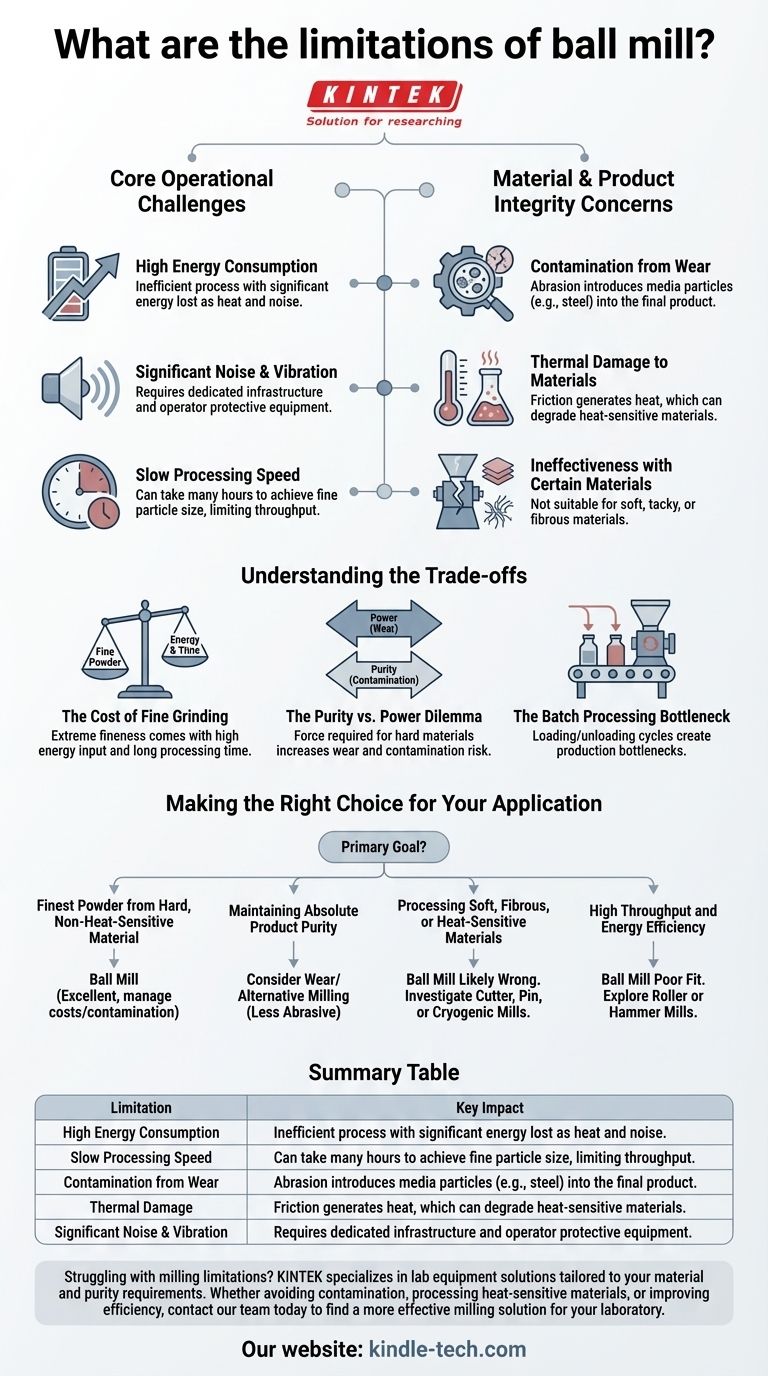

Principais Desafios Operacionais

O design de um moinho de bolas, que se baseia na queda de meios pesados dentro de um tambor rotativo, leva a várias ineficiências operacionais inerentes que devem ser consideradas.

Alto Consumo de Energia

O processo de levantar e fazer cair meios de moagem pesados (bolas de aço ou cerâmica) requer uma quantidade substancial de energia. Grande parte dessa energia é perdida como calor e ruído, em vez de ser convertida diretamente na redução do tamanho das partículas, tornando-o um método intensivo em energia.

Ruído e Vibração Significativos

O impacto constante dos meios de moagem contra o material e o revestimento interno do moinho gera ruído e vibração consideráveis. Isso geralmente exige infraestrutura dedicada, amortecimento de som e equipamento de proteção individual para os operadores.

Baixa Velocidade de Processamento

A moagem em moinho de bolas é fundamentalmente um processo lento, baseado em atrito. Atingir o tamanho de partícula fino desejado pode levar muitas horas, o que limita a produtividade e o torna menos adequado para ambientes de produção de alto volume e rápida, em comparação com outras tecnologias de moagem.

Preocupações com a Integridade do Material e do Produto

Além dos custos operacionais, a própria ação de moagem pode impactar negativamente o produto final, criando limitações baseadas nas propriedades do material e na pureza exigida da saída.

Contaminação por Desgaste

O processo de moagem é altamente abrasivo, causando o desgaste tanto dos meios de moagem quanto do revestimento interno do moinho ao longo do tempo. Esse desgaste introduz partículas finas dos meios (por exemplo, aço, cerâmica) no produto, o que é um ponto crítico de falha para aplicações de alta pureza, como produtos farmacêuticos ou eletrônicos.

Dano Térmico aos Materiais

O atrito entre os meios de moagem e o produto gera calor significativo dentro do moinho. Isso pode degradar, derreter ou alterar as propriedades químicas de materiais sensíveis ao calor, tornando-o uma escolha inadequada para certos polímeros, compostos orgânicos ou produtos farmacêuticos.

Ineficácia com Certos Materiais

Os moinhos de bolas são excelentes para moer substâncias duras e quebradiças. No entanto, são amplamente ineficazes para processar materiais que são macios, pegajosos ou fibrosos. Esses materiais tendem a revestir os meios de moagem ou aglomerar em vez de se quebrar em partículas menores.

Compreendendo as Trocas

A escolha de um moinho de bolas exige que se pese sua capacidade única de produzir pós finos contra suas significativas desvantagens operacionais e de manuseio de materiais.

O Custo da Moagem Fina

A principal vantagem de um moinho de bolas é sua capacidade de produzir pós extremamente finos (muitas vezes abaixo de 10 mícrons). A desvantagem é a alta entrada de energia e o longo tempo de processamento necessários para conseguir isso, tornando o custo por quilograma de produto moído relativamente alto.

O Dilema Pureza vs. Potência

A força necessária para moer materiais muito duros e abrasivos é imensa. Essa potência leva diretamente ao desgaste e à contaminação mencionados anteriormente. Você deve decidir se o risco de contaminação é aceitável para o seu produto final.

O Gargalo do Processamento em Batelada

Embora a natureza fechada de um moinho de bolas seja excelente para manusear com segurança materiais tóxicos, ele opera principalmente como um processo em batelada. Carregar, operar por várias horas e depois descarregar cria um gargalo de produção que os sistemas de moagem contínua não possuem.

Fazendo a Escolha Certa para Sua Aplicação

Para determinar se as limitações de um moinho de bolas são proibitivas, avalie seu objetivo principal.

- Se seu foco principal é obter o pó mais fino possível de um material duro e não sensível ao calor: Um moinho de bolas é um excelente candidato, desde que você possa gerenciar os custos de energia e o potencial de contaminação menor.

- Se seu foco principal é manter a pureza absoluta do produto: Você deve considerar cuidadosamente o desgaste dos meios de moagem ou procurar métodos de moagem alternativos que sejam menos abrasivos.

- Se seu foco principal é processar materiais macios, fibrosos ou sensíveis ao calor: Um moinho de bolas provavelmente é a escolha errada, e você deve investigar moinhos de corte, de pinos ou criogênicos.

- Se seu foco principal é alta produtividade e eficiência energética: A baixa velocidade e o alto consumo de energia de um moinho de bolas o tornam inadequado; explore tecnologias como moinhos de rolos ou martelos.

Em última análise, compreender essas limitações permite alinhar corretamente a tecnologia com seus objetivos específicos de material e produção.

Tabela Resumo:

| Limitação | Principal Impacto |

|---|---|

| Alto Consumo de Energia | Processo ineficiente com energia significativa perdida como calor e ruído. |

| Baixa Velocidade de Processamento | Pode levar muitas horas para atingir o tamanho de partícula fino, limitando a produtividade. |

| Contaminação por Desgaste | Abrasão introduz partículas dos meios (por exemplo, aço) no produto final. |

| Dano Térmico | O atrito gera calor, que pode degradar materiais sensíveis ao calor. |

| Ruído e Vibração Significativos | Requer infraestrutura dedicada e equipamento de proteção para o operador. |

Com dificuldades devido às limitações do seu processo de moagem atual? A KINTEK é especializada em equipamentos e consumíveis de laboratório, oferecendo soluções adaptadas às suas necessidades de material e pureza. Seja para evitar contaminação, processar materiais sensíveis ao calor ou melhorar a eficiência, nossos especialistas podem ajudá-lo a selecionar a tecnologia certa. Entre em contato com nossa equipe hoje para discutir sua aplicação específica e encontrar uma solução de moagem mais eficaz para o seu laboratório.

Guia Visual

Produtos relacionados

- Moinho de Bolas de Laboratório em Aço Inoxidável para Pó Seco e Líquido com Revestimento Cerâmico de Poliuretano

- Moinho Planetário de Bolas de Laboratório Máquina de Moagem Rotativa de Bolas

- Moinho Planetário de Bolas de Alta Energia para Laboratório, Tipo Tanque Horizontal

- Máquina Moedora Planetária Horizontal de Bola de Laboratório

- Moinho de Bolas Planetário Omnidirecional de Alta Energia para Laboratório

As pessoas também perguntam

- O que são moagem úmida e moagem seca? Escolha o método certo para seus materiais

- Qual a função de um Moedor e Pilão de Ágata na síntese de Na3OBr? Obtenção de Eletrólitos Sólidos Puros

- Qual é o papel de um moinho de bolas na preparação da suspensão para EPD de revestimentos de espinélio? Garante Densidade e Uniformidade

- Que mecanismo um homogeneizador de alta pressão usa para a extração de PHA? Disrupção Física para Recuperação Sustentável

- Quais são as vantagens de usar moagem de bolas úmida com etanol anidro? Obtenha qualidade superior de pó Ag-SnO2-Y2O3

- Como um mastigador ou homogeneizador automático de laboratório facilita o processamento de amostras de biofilme? Otimizar a Precisão

- Como os sistemas de moagem e os testes HGI orientam o processamento de biomassa torrada? Otimize sua eficiência energética

- Qual é a função de um moinho de bolas durante a mistura de precursores de LLZTO? Domine a Homogeneidade Microscópica para Eletrólitos