Em resumo, a eficiência da moagem é determinada por uma interação complexa entre a mídia de moagem, as características do material a ser processado, o projeto interno do moinho e os parâmetros operacionais que você controla. Os fatores chave incluem o tamanho e a densidade das bolas, a velocidade do moinho, a dureza do material de alimentação e a taxa na qual o material flui através do sistema.

Alcançar a eficiência máxima de moagem não se trata de maximizar uma única variável, mas sim de equilibrar sistematicamente todo o circuito de moagem. O objetivo é adequar a energia de entrada aos requisitos específicos de cominuição do seu material, minimizando o desperdício na forma de calor, ruído e desgaste desnecessário.

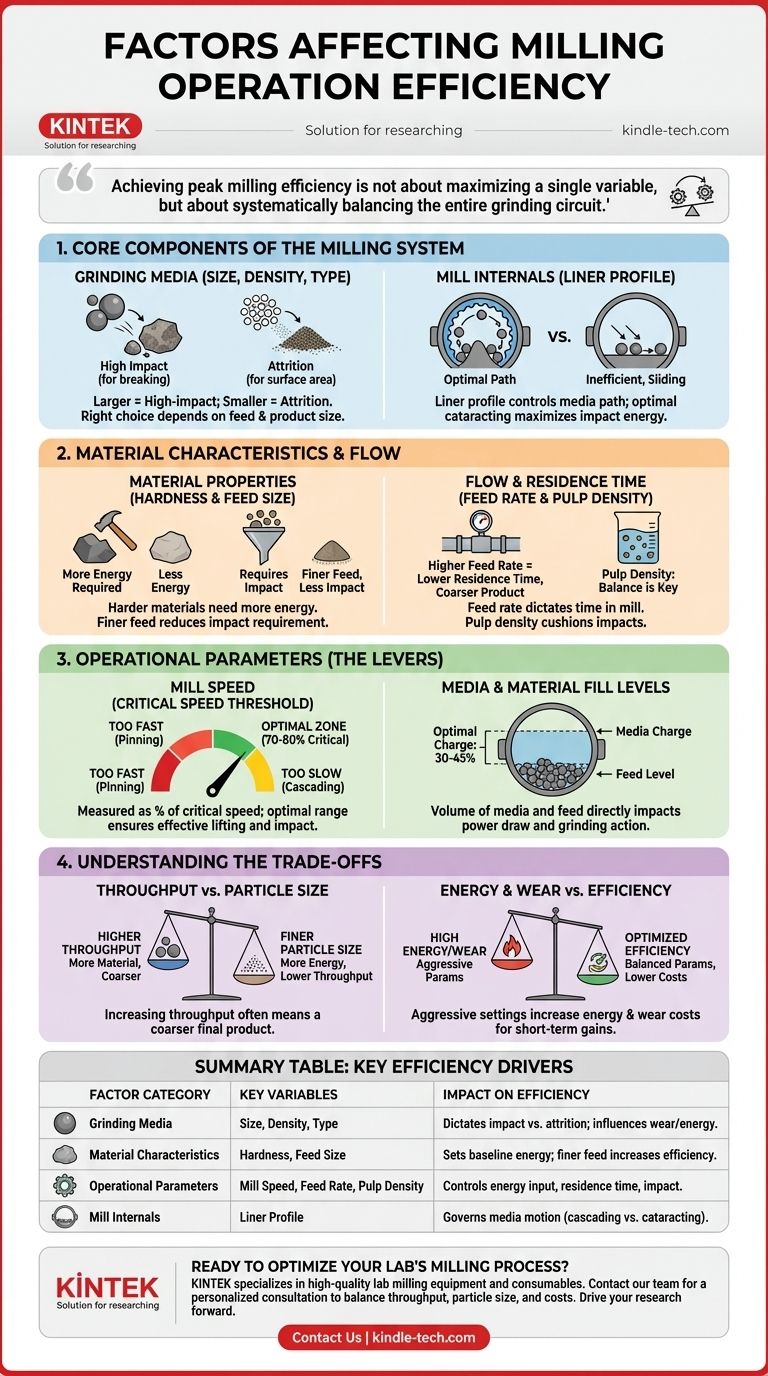

Os Componentes Centrais do Sistema de Moagem

A configuração física do seu moinho é a base de sua eficiência. Esses elementos são frequentemente fixos para uma determinada operação, mas são críticos de entender.

Mídia de Moagem (Tamanho, Densidade e Tipo)

A mídia de moagem — tipicamente bolas de aço ou cerâmica — é o coração da operação. Suas propriedades ditam diretamente a natureza da ação de moagem.

Bolas maiores e mais densas criam forças de alto impacto, ideais para quebrar partículas de alimentação grossas. Bolas menores criam mais área de superfície e favorecem a atrição (uma ação de fricção ou lixamento), que é mais eficaz para produzir partículas muito finas.

A escolha certa depende do tamanho da sua alimentação e do tamanho do produto alvo. Usar bolas muito grandes desperdiça energia e pode causar desgaste excessivo do revestimento, enquanto bolas muito pequenas podem não ter energia suficiente para quebrar o material de alimentação.

Componentes Internos do Moinho (Perfil do Revestimento)

Os revestimentos protegem a carcaça do moinho contra o desgaste e, mais importante, são projetados para levantar a mídia de moagem. O perfil do revestimento controla como a mídia tomba ou se precipita (catarata).

Um perfil de revestimento bem projetado garante que a mídia siga o caminho ideal — conhecido como catarata — para maximizar a energia de impacto no material. Revestimentos desgastados reduzem a ação de levantamento, fazendo com que a mídia deslize, o que diminui drasticamente a eficiência da moagem.

Características do Material e Fluxo

O material que você está moendo e como ele se move através do moinho são variáveis igualmente importantes que definem o desempenho geral do sistema.

Propriedades do Material (Dureza e Tamanho da Alimentação)

As propriedades inerentes do material estabelecem a linha de base para os requisitos de energia. Materiais mais duros exigem significativamente mais energia e tempo para serem quebrados do que os mais macios.

O tamanho do material alimentado no moinho também é crítico. Uma alimentação mais fina requer menos energia de impacto para ser reduzida ainda mais, permitindo o uso potencial de mídias menores e diferentes configurações operacionais.

Tempo de Fluxo e Residência (Taxa de Alimentação e Densidade da Polpa)

O tempo de residência é a quantidade de tempo que o material passa dentro do moinho. Isso é controlado principalmente pela taxa de alimentação. Uma taxa de alimentação mais alta reduz o tempo de residência, o que pode aumentar a vazão, mas pode resultar em um produto final mais grosso.

Na moagem úmida, a densidade da polpa (a proporção de sólidos para líquido) é crucial. Se a polpa estiver muito fina, a mídia atingirá a si mesma em vez do minério. Se estiver muito espessa, ela amortecerá os impactos e reduzirá a eficácia da moagem.

Parâmetros Operacionais (As Alavancas que Você Controla)

Estas são as variáveis dinâmicas que os operadores podem ajustar para ajustar o processo de moagem para uma eficiência ideal.

Velocidade do Moinho (O Limite Crítico de Velocidade)

A velocidade do moinho é talvez o parâmetro operacional mais crítico. É medida como uma porcentagem da velocidade crítica — a velocidade teórica na qual a força centrífuga prenderia a mídia de moagem à carcaça interna do moinho.

Operar a 70-80% da velocidade crítica geralmente fornece o melhor equilíbrio, garantindo que a mídia seja levantada o suficiente para criar impactos poderosos sem ser arremessada contra o revestimento. Operar muito lentamente faz com que a mídia caia pela superfície, resultando em moagem ineficiente.

Níveis de Carga de Mídia e Material

O volume de mídia de moagem no moinho (a carga de mídia) impacta diretamente o consumo de energia e a ação de moagem. Uma carga típica está entre 30-45% do volume do moinho.

Da mesma forma, o nível de alimentação deve ser equilibrado. Pouco material leva ao desperdício de energia e alto desgaste devido a impactos de mídia-em-mídia e mídia-em-revestimento. Excesso de material pode amortecer a ação de moagem e reduzir a eficiência.

Entendendo as Compensações (Trade-offs)

Otimizar um circuito de moagem é um exercício no gerenciamento de prioridades concorrentes. Melhorar uma métrica geralmente ocorre em detrimento de outra.

Vazão vs. Tamanho Final da Partícula

A compensação mais comum é entre a quantidade de material que você pode processar (vazão) e o quão fino ele se torna (tamanho da partícula).

Alcançar uma moagem muito fina requer mais energia e um tempo de residência mais longo, o que inerentemente diminui a vazão geral do circuito. Inversamente, buscar a vazão máxima provavelmente resultará em um produto final mais grosso.

Consumo de Energia vs. Desgaste e Rasgo

Parâmetros operacionais agressivos — como altas velocidades do moinho e o uso de mídias grandes e densas — aumentam tanto o consumo de energia quanto a taxa de desgaste dos revestimentos e da própria mídia.

Embora essas configurações possam aumentar a vazão no curto prazo, elas levam a custos operacionais mais altos devido ao aumento das contas de energia e à substituição mais frequente de peças consumíveis.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia operacional deve se alinhar com seu objetivo principal. Não existe uma única configuração "melhor"; existe apenas a melhor configuração para o seu objetivo específico.

- Se seu foco principal é maximizar a vazão: Priorize uma taxa de alimentação e velocidade do moinho otimizadas, mas esteja preparado para aceitar uma moagem mais grossa e taxas de desgaste potencialmente mais altas.

- Se seu foco principal é atingir um tamanho de partícula muito fino: Concentre-se em aumentar o tempo de residência (taxa de alimentação mais baixa), usando mídias menores para atrição e aceitando uma redução na vazão geral.

- Se seu foco principal é minimizar os custos operacionais: Opere na velocidade ideal em vez da máxima, monitore de perto o desgaste do revestimento e da mídia para substituição oportuna e evite a moagem excessiva, ajustando a energia de entrada ao seu tamanho de partícula alvo.

Em última análise, alcançar uma operação de moagem eficiente é um processo de otimização contínua, baseada em dados, em todos esses fatores interconectados.

Tabela Resumo:

| Categoria de Fator | Variáveis Chave | Impacto na Eficiência |

|---|---|---|

| Mídia de Moagem | Tamanho, Densidade, Tipo | Determina a força de impacto vs. atrição; influencia o desgaste e o uso de energia. |

| Características do Material | Dureza, Tamanho da Alimentação | Define o requisito básico de energia; alimentação mais fina pode aumentar a eficiência. |

| Parâmetros Operacionais | Velocidade do Moinho, Taxa de Alimentação, Densidade da Polpa | Controla a entrada de energia, o tempo de residência e a eficácia do impacto. |

| Componentes Internos do Moinho | Perfil do Revestimento | Governa o movimento da mídia (precipitação vs. catarata) para impacto ideal. |

Pronto para otimizar seu processo de moagem e aumentar a produtividade do seu laboratório?

A KINTEK é especializada em equipamentos e consumíveis de moagem de laboratório de alta qualidade. Nossos especialistas podem ajudá-lo a selecionar o moinho e a mídia de moagem corretos para equilibrar perfeitamente a vazão, o tamanho da partícula e os custos operacionais para seus materiais e objetivos específicos.

Entre em contato com nossa equipe hoje mesmo para uma consulta personalizada e descubra como as soluções da KINTEK podem aprimorar sua eficiência de moagem e impulsionar sua pesquisa.

Guia Visual

Produtos relacionados

- Moinho de Bolas de Laboratório com Jarro e Bolas de Moagem em Liga Metálica

- Moinho de Bolas de Laboratório em Aço Inoxidável para Pó Seco e Líquido com Revestimento Cerâmico de Poliuretano

- Máquina Moedora Planetária Horizontal de Bola de Laboratório

- Moinho de Tambor Horizontal de Laboratório

- Moinho Planetário de Bolas de Laboratório Máquina de Moagem Rotativa de Bolas

As pessoas também perguntam

- Qual é a velocidade média de um moinho de bolas? Otimize a moagem com cálculos de velocidade crítica

- Por que são necessários excelente vedação e resistência à corrosão para a moagem em moinho de bolas de WC-10Co? Garanta Resultados de Mistura de Alta Pureza

- Quais são as desvantagens de um moinho de bolas? Alto Consumo de Energia, Ruído e Riscos de Contaminação

- Quais são os fatores que afetam a eficiência da moagem? Otimize seu processo para produção máxima

- Qual é a função principal do processo de moagem em misturas de LiCoO2/LSPS? Otimizar a Condutividade de Baterias de Estado Sólido