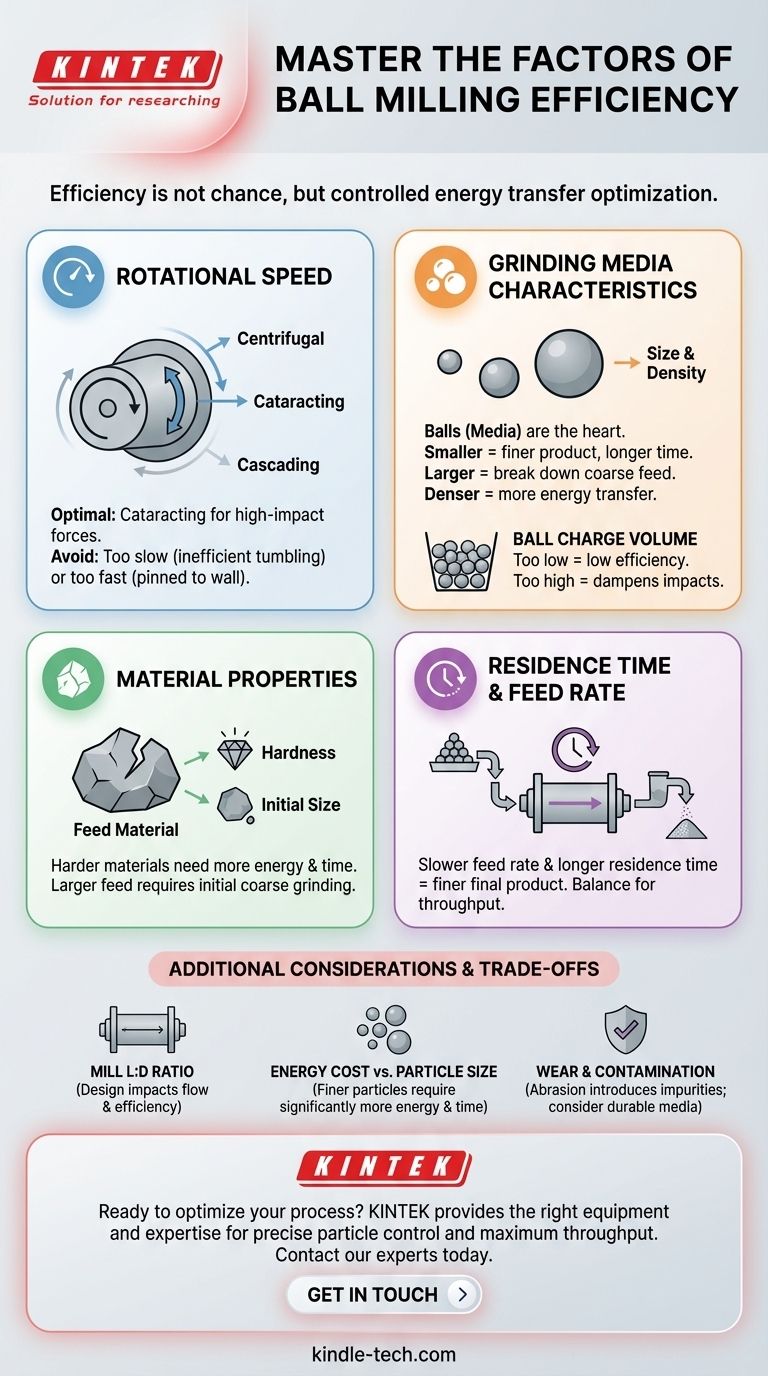

A eficiência de um processo de moagem de bolas não é uma questão de sorte, mas o resultado de uma interação controlada entre vários fatores críticos. As variáveis mais significativas incluem a velocidade de rotação do moinho, as características do meio de moagem (as bolas), as propriedades do material a ser moído e a duração do processo de moagem (tempo de residência). Cada um desses elementos deve ser cuidadosamente equilibrado para atingir o tamanho de partícula e a produtividade desejados.

A moagem de bolas é fundamentalmente um processo de transferência de energia. Seu sucesso depende não de maximizar qualquer variável única, mas de otimizar todo o sistema para transferir energia mecânica para o seu material da forma mais eficiente possível para o resultado desejado.

Fatores Mecânicos Essenciais: Velocidade e Energia

A operação física do moinho e seus componentes são as principais alavancas para controlar o processo. A forma como você gerencia a velocidade e o meio de moagem dita diretamente o tipo e a magnitude das forças aplicadas ao seu material.

Velocidade de Rotação do Moinho

A velocidade na qual o cilindro do moinho gira é crítica. Muito lento, e as bolas simplesmente rolarão ou "cairão em cascata", resultando em moagem ineficiente. Muito rápido, e a força centrífuga prenderá as bolas e o material na parede do moinho, impedindo qualquer ação de moagem eficaz.

A velocidade ideal cria um movimento de "catarata", onde as bolas são levadas pela parede do cilindro e depois caem, criando os impactos de alta energia necessários para a redução do tamanho das partículas.

Características do Meio de Moagem

As próprias bolas são o coração do processo. Seu tamanho, densidade e quantidade devem ser compatíveis com o material e o tamanho final de partícula desejado.

Bolas menores produzem um produto final mais fino, mas exigem tempos de moagem mais longos. Bolas maiores são mais eficazes na quebra de material de alimentação grosseiro.

Meios mais densos e duros transferem mais energia por impacto, levando a uma moagem mais eficiente, desde que sejam significativamente mais duros que o material a ser moído.

O Volume de Carga de Bolas

Isso se refere ao volume total ocupado pelas bolas de moagem, tipicamente expresso como uma porcentagem do volume interno do moinho. Uma carga muito baixa resulta em impactos infrequentes e baixa eficiência. Uma carga muito alta restringe o movimento das bolas, amortece os impactos e desperdiça energia.

Parâmetros de Material e Processo

Além da mecânica do moinho, as propriedades do material e como ele é introduzido no sistema desempenham um papel igualmente importante no resultado final.

Propriedades do Material de Alimentação

As características inerentes do material que você está moendo, como sua dureza e tamanho inicial de partícula, determinam a energia necessária para a redução. Materiais mais duros naturalmente exigem mais energia, tempos de residência mais longos ou meios de moagem mais densos.

Taxa de Alimentação e Tempo de Residência

A taxa na qual você introduz material novo (taxa de alimentação) e o tempo médio que ele passa dentro do moinho (tempo de residência) são diretamente proporcionais ao grau de moagem. Uma taxa de alimentação mais lenta e um tempo de residência mais longo resultarão em um produto final mais fino.

Dimensões do Moinho (Razão L:D)

Para aplicações industriais, o design físico do moinho — especificamente a relação entre seu comprimento e seu diâmetro (L:D) — impacta a eficiência. Uma razão L:D otimizada, frequentemente em torno de 1,6, garante o fluxo adequado do material e a distribuição do tempo de residência, maximizando a produtividade.

Compreendendo as Compensações

A otimização da moagem de bolas é um exercício de equilíbrio entre fatores concorrentes. Melhorar um parâmetro geralmente vem à custa de outro.

O Custo de Partículas Mais Finas

Alcançar um tamanho de partícula final menor não é um objetivo "gratuito". Quase sempre requer tempos de moagem significativamente mais longos, o que aumenta tanto o consumo de energia quanto o potencial de desgaste do equipamento.

Desgaste e Contaminação

O impacto e a abrasão constantes causam desgaste tanto no meio de moagem quanto no revestimento interno do moinho. Esse desgaste pode introduzir material indesejado, ou contaminação, em seu produto final, uma consideração crítica para aplicações de alta pureza.

Moagem Excessiva e Aglomeração

Mais nem sempre é melhor. A moagem excessiva pode ser contraproducente, levando a partículas tão finas que começam a re-aglomerar devido às forças de superfície. Além disso, a alta energia mecânica pode induzir mudanças estruturais ou químicas não intencionais no material.

Otimizando o Processo para o Seu Objetivo

Suas configurações ideais são ditadas inteiramente pelo seu objetivo final. Use os seguintes princípios para guiar suas decisões.

- Se seu foco principal é quebrar material grosseiro: Use meios de moagem maiores e mais densos a uma velocidade que maximize a força de impacto em catarata.

- Se seu foco principal é produzir partículas muito finas ou em nanoescala: Use meios de moagem menores, uma porcentagem de carga de bolas maior e planeje tempos de residência significativamente mais longos.

- Se seu foco principal é maximizar a produtividade e a eficiência: Otimize cuidadosamente a taxa de alimentação para corresponder à capacidade de moagem do moinho, garantindo que você não esteja processando excessivamente o material.

- Se seu foco principal é manter a pureza do material: Selecione meios de moagem e revestimentos altamente duráveis e não reativos para minimizar a contaminação por desgaste.

Dominar esses fatores transforma a moagem de bolas de um processo de força bruta em uma ferramenta de engenharia precisa.

Tabela Resumo:

| Fator | Principal Influência no Processo de Moagem |

|---|---|

| Velocidade de Rotação | Determina o movimento das bolas de moagem (cascata vs. catarata). |

| Meio de Moagem (Bolas) | Tamanho, densidade e dureza controlam a energia de impacto e o tamanho final da partícula. |

| Volume de Carga de Bolas | Porcentagem do volume do moinho preenchido; afeta a frequência e a energia do impacto. |

| Dureza e Tamanho do Material | Alimentação mais dura/maior requer mais energia e tempos de moagem mais longos. |

| Tempo de Residência | Duração que o material passa no moinho; impacta diretamente a finura. |

| Design do Moinho (Razão L:D) | Afeta o fluxo de material e a distribuição do tempo de residência para eficiência. |

Pronto para otimizar seu processo de moagem de bolas para resultados superiores?

Os fatores descritos acima são críticos, mas aplicá-los às necessidades específicas do seu laboratório é fundamental. A KINTEK é especializada em fornecer o equipamento de laboratório e os consumíveis certos para ajudá-lo a alcançar controle preciso do tamanho das partículas, maximizar a produtividade e manter a pureza do material.

Nossos especialistas podem ajudá-lo a selecionar o meio de moagem ideal e configurar seus parâmetros de moagem para sua aplicação exclusiva. Entre em contato conosco hoje para discutir suas necessidades e deixe a KINTEK ser sua parceira em eficiência laboratorial.

➡️ Entre em Contato com Nossos Especialistas

Guia Visual

Produtos relacionados

- Moinho de Bolas Planetário Omnidirecional de Alta Energia para Laboratório

- Máquina de Moinho Planetário de Bolas Omnidirecional de Alta Energia para Laboratório

- Moedor Planetário de Bolas de Alta Energia para Laboratório

- Máquina Moedora Planetária Horizontal de Bola de Laboratório

- Moinho Planetário de Bolas de Laboratório Máquina de Moagem Rotativa de Bolas

As pessoas também perguntam

- Quais são as vantagens da moagem planetária de bolas? Alcançar moagem de alta energia e síntese de materiais

- Quais são os efeitos da moagem de bolas? Uma Análise Profunda na Liga Mecânica e Transformação de Materiais

- Qual é o papel central de um moinho de bolas planetário de alta energia na MCP? Desbloqueie a Eficiência da Síntese de Carbonetos em Nanoescala

- Qual é o princípio do moinho de bolas planetário? Alcance moagem rápida e de alta energia para seus materiais

- Quais são os parâmetros de um moinho de bolas planetário? Velocidade Mestra, Tempo e Mídia para Moagem Perfeita