Os exemplos mais comuns de Deposição Física de Vapor (PVD) são a deposição por pulverização catódica, a evaporação térmica e o revestimento iônico. Todos estes são processos baseados em vácuo usados para criar filmes finos de alto desempenho. Eles conseguem isso convertendo um material de fonte sólida em vapor, transportando-o através de uma câmara de vácuo e permitindo que ele se condense na superfície de um componente alvo, conhecido como substrato.

A chave para entender o PVD não é memorizar uma lista de técnicas, mas reconhecer que todas seguem o mesmo princípio central: mover fisicamente o material de uma fonte para um substrato sem reações químicas. Os exemplos específicos simplesmente representam diferentes métodos para alcançar a etapa inicial de vaporização.

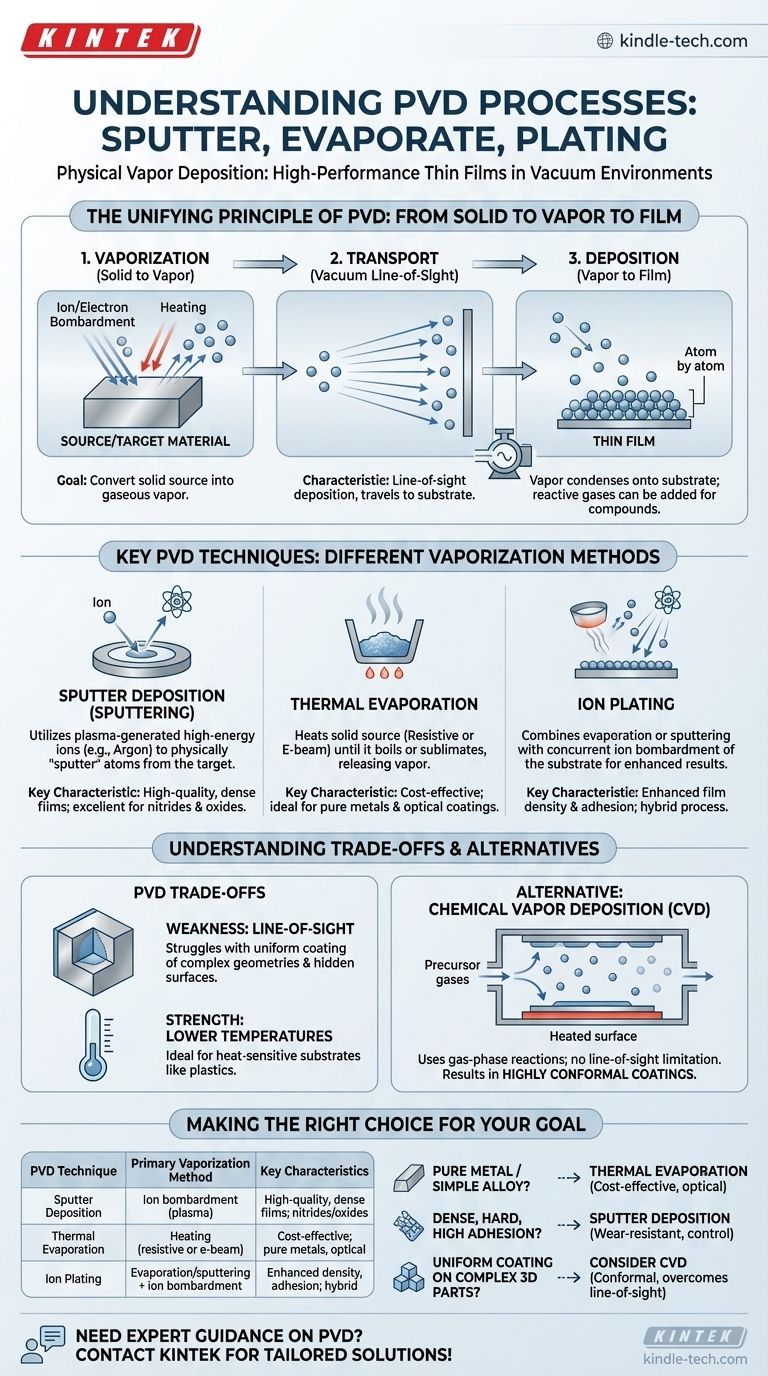

O Princípio Unificador do PVD: Do Sólido ao Vapor ao Filme

Cada processo PVD, independentemente da técnica específica, consiste fundamentalmente em três estágios críticos que ocorrem em um ambiente de alto vácuo. O vácuo é essencial para evitar que o material de revestimento vaporizado colida e reaja com as moléculas de ar.

Estágio 1: Vaporização

Esta é a etapa onde as diferentes técnicas PVD divergem. O objetivo é converter um material de fonte sólida, chamado de "alvo" ou "fonte", em um vapor gasoso. Isso é conseguido bombardeando o material com uma fonte de alta energia, como íons ou elétrons, ou aquecendo-o até que evapore.

Estágio 2: Transporte

Uma vez vaporizados, os átomos ou moléculas do material de revestimento viajam através da câmara de vácuo. Essa jornada é tipicamente em linha reta, o que é uma característica definidora do PVD conhecida como deposição "linha de visão".

Estágio 3: Deposição

Quando o material vaporizado atinge o substrato (a peça a ser revestida), ele se condensa de volta a um estado sólido. Esse processo se acumula, átomo por átomo, para formar um filme fino e altamente aderente na superfície do substrato. Em alguns casos, um gás reativo como o nitrogênio é introduzido para formar revestimentos compostos como o nitreto de titânio.

Um Olhar Mais Atento às Principais Técnicas PVD

Os "exemplos" de PVD são, na verdade, apenas diferentes métodos para realizar o estágio de vaporização. As duas técnicas mais dominantes são a pulverização catódica e a evaporação.

Deposição por Pulverização Catódica (Sputtering)

A pulverização catódica é, sem dúvida, o processo PVD mais versátil e amplamente utilizado. Envolve a criação de um plasma, tipicamente a partir de um gás inerte como o Argônio.

O plasma gera íons de alta energia que são acelerados em direção ao material de origem (o alvo). Quando esses íons atingem o alvo, eles fisicamente desalojam, ou "pulverizam," átomos do material de origem, ejetando-os para a câmara de vácuo como bolas de bilhar. Esses átomos pulverizados então se depositam no substrato.

Evaporação Térmica

A evaporação térmica é um processo mais direto. O material de fonte sólida é aquecido no vácuo até começar a ferver ou sublimar, liberando um vapor.

O aquecimento é tipicamente feito de duas maneiras: ou passando uma alta corrente através de um elemento resistivo que mantém o material (aquecimento resistivo) ou bombardeando-o com um feixe de elétrons de alta energia (evaporação por feixe de elétrons). Este vapor então viaja para o substrato e se condensa.

Revestimento Iônico

O Revestimento Iônico é um processo PVD aprimorado que combina elementos de evaporação ou pulverização catódica com um bombardeio iônico simultâneo do substrato. Ao aplicar uma alta voltagem negativa ao substrato, ele atrai os íons carregados positivamente do plasma, levando a um filme mais denso e aderente à medida que se forma.

Compreendendo as Trocas

Nenhuma técnica única é universalmente superior. A escolha do método PVD — ou se deve usar PVD — depende do resultado desejado e das restrições da aplicação. A principal alternativa ao PVD é a Deposição Química de Vapor (CVD).

A Fraqueza do PVD: Linha de Visão

Como o PVD depende do transporte físico de átomos em linha reta, ele tem dificuldade em revestir uniformemente formas tridimensionais complexas com superfícies ocultas ou fendas profundas. O revestimento será mais espesso nas superfícies diretamente voltadas para a fonte e mais fino ou ausente nas áreas sombreadas.

A Força do PVD: Temperaturas Mais Baixas

Os processos PVD podem ser conduzidos em temperaturas relativamente baixas. Isso os torna ideais para revestir substratos que não podem suportar o alto calor exigido por muitos processos CVD, como plásticos ou certas ligas metálicas tratadas termicamente.

Quando Considerar a Deposição Química de Vapor (CVD)

O CVD não tem a limitação da linha de visão. No CVD, gases precursores fluem para uma câmara e reagem na superfície quente do substrato para formar o filme. Isso permite que o gás penetre em geometrias complexas, resultando em um revestimento altamente conformável que é uniforme em todas as superfícies.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método correto exige equilibrar as propriedades do filme desejado com a geometria da peça e a natureza do material do substrato.

- Se o seu foco principal é depositar um metal puro ou uma liga simples: A Evaporação Térmica é frequentemente um método direto e econômico, especialmente para revestimentos ópticos.

- Se o seu foco principal é criar um filme muito denso, duro ou de alta adesão (como um nitreto ou óxido): A Deposição por Pulverização Catódica oferece controle de processo superior e resulta em filmes de maior qualidade para aplicações resistentes ao desgaste.

- Se o seu foco principal é obter um revestimento perfeitamente uniforme em uma peça 3D complexa: Você deve investigar a Deposição Química de Vapor (CVD), pois sua natureza de fase gasosa supera as limitações de linha de visão do PVD.

Em última análise, a escolha da técnica certa depende de uma compreensão clara do seu material, substrato e propriedades do filme desejado.

Tabela Resumo:

| Técnica PVD | Método Principal de Vaporização | Características Chave |

|---|---|---|

| Deposição por Pulverização Catódica | Bombardeamento iônico (plasma) | Filmes de alta qualidade e densidade; excelente para nitretos/óxidos |

| Evaporação Térmica | Aquecimento (resistivo ou por feixe de elétrons) | Econômico; ideal para metais puros e revestimentos ópticos |

| Revestimento Iônico | Evaporação/pulverização catódica + bombardeamento iônico | Densidade e adesão do filme aprimoradas; processo híbrido |

Precisa de orientação especializada na seleção do processo PVD certo para a aplicação específica do seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções personalizadas para suas necessidades de deposição de filmes finos. Nossa experiência garante que você obtenha o desempenho ideal do revestimento, seja para resistência ao desgaste, propriedades ópticas ou pesquisa de materiais. Entre em contato conosco hoje para discutir como podemos apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação para Matéria Orgânica

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares