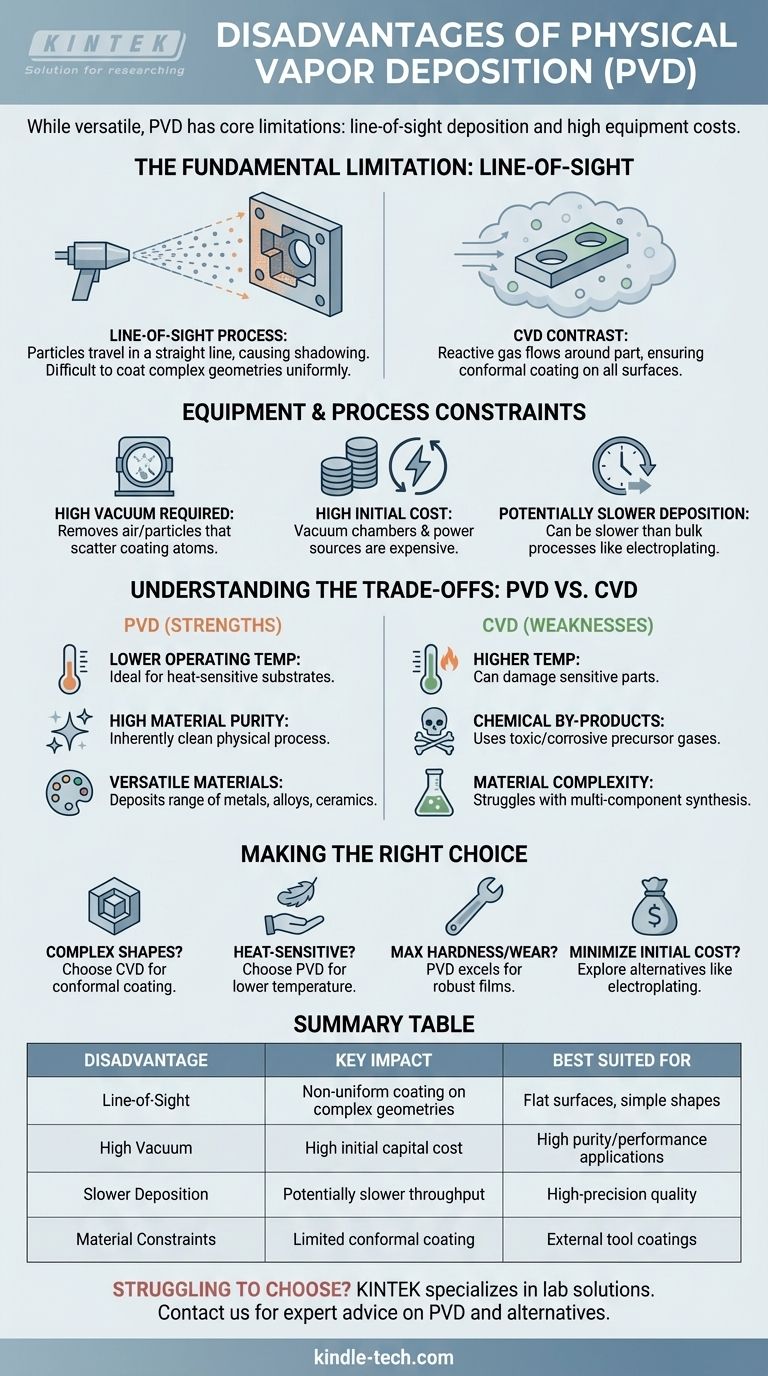

Embora seja uma técnica versátil e amplamente utilizada, as principais desvantagens da Deposição Física de Vapor (PVD) são a sua natureza de linha de visada, que dificulta o revestimento uniforme de geometrias complexas, e o alto custo inicial e a complexidade dos seus equipamentos baseados em vácuo. Estas limitações contrastam com os seus principais benefícios, como temperaturas de operação mais baixas e maior pureza do material em comparação com outros métodos.

As desvantagens da PVD não são falhas da tecnologia, mas sim concessões inerentes. A sua dependência de um processo físico de linha de visada torna-a excelente para produzir filmes puros e densos em superfícies planas, mas desafiadora para revestir formas intrincadas.

A Limitação Fundamental: Deposição por Linha de Visada

O desafio central da PVD decorre da forma como o material de revestimento viaja da sua fonte até à superfície alvo.

O que Significa "Linha de Visada"

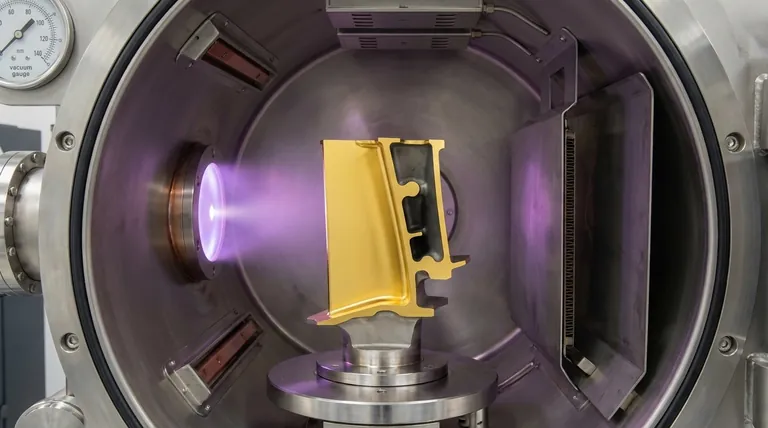

Num processo de PVD, como sputtering ou evaporação, os átomos são ejetados de um material fonte e viajam em linha reta através de um vácuo até atingirem o substrato. Pense nisso como uma lata de tinta spray — apenas as superfícies diretamente voltadas para o bico recebem uma camada espessa e uniforme.

O Problema com Geometrias Complexas

Esta viagem em linha reta cria um efeito de "sombreamento". Áreas que não estão na linha de visada direta do material fonte, como o interior de um tubo, orifícios ou a parte inferior de uma peça complexa, receberão pouco ou nenhum revestimento. Isto resulta em espessura de filme não uniforme e desempenho inconsistente.

Contraste com o "Poder de Alcance" do CVD

Este é um diferencial chave em relação à Deposição Química de Vapor (CVD). No CVD, um gás reativo flui em torno do substrato. O gás pode penetrar em características complexas e reagir em todas as superfícies expostas, resultando num revestimento muito mais uniforme, ou "conformal".

Restrições de Equipamento e Processo

Os requisitos físicos para um processo de PVD bem-sucedido introduzem outro conjunto de desafios relacionados com custo e complexidade operacional.

A Necessidade de Alto Vácuo

A PVD deve ser realizada numa câmara de alto vácuo. Este vácuo é necessário para remover ar e outras partículas que, de outra forma, colidiriam e dispersariam os átomos de revestimento, impedindo-os de atingir o substrato.

Alto Custo de Capital Inicial

Câmaras de vácuo, fontes de alta potência para evaporação ou sputtering, e sistemas de bombeamento sofisticados tornam o equipamento de PVD caro para comprar e instalar. Esta alta barreira de entrada pode torná-lo inadequado para operações de menor escala ou com orçamento mais reduzido.

Taxas de Deposição Potencialmente Mais Lentas

Embora altamente dependente do material e método específicos, a PVD pode, por vezes, ter taxas de deposição mais baixas em comparação com outros processos de volume, como galvanoplastia ou certas técnicas de CVD de alta velocidade. Isto pode impactar o rendimento de fabrico para aplicações de grande volume.

Compreendendo as Concessões: PVD vs. CVD

As desvantagens da PVD são melhor compreendidas quando comparadas com a sua alternativa principal, a Deposição Química de Vapor. Os inconvenientes de um são frequentemente os pontos fortes do outro.

Temperatura de Operação

A PVD é um processo de temperatura mais baixa do que a maioria dos métodos de CVD. As altas temperaturas necessárias para o CVD, conforme notado nas referências, podem danificar ou deformar substratos sensíveis. A faixa de temperatura mais baixa da PVD torna-a ideal para revestir plásticos, certas ligas e outros materiais que não suportam stress térmico.

Pureza do Material e Subprodutos

A PVD é um processo físico inerentemente limpo que transfere um material fonte sólido para um substrato. Em contraste, o CVD depende de reações químicas com gases precursores que são frequentemente tóxicos, corrosivos e caros. O CVD também produz subprodutos perigosos que requerem eliminação dispendiosa e complexa.

Versatilidade e Composição do Material

Os métodos de PVD são extremamente versáteis e podem ser usados para depositar uma vasta gama de metais, ligas e cerâmicas. As referências notam que o CVD tem dificuldades em sintetizar materiais multicomponentes devido a variações nas taxas de reação química, um problema que a PVD evita em grande parte ao depositar fisicamente o material fonte.

Fazendo a Escolha Certa para a Sua Aplicação

A seleção da tecnologia de deposição correta requer a correspondência do seu objetivo principal com os pontos fortes fundamentais do processo.

- Se o seu foco principal for revestir formas 3D complexas ou superfícies internas: O CVD é frequentemente a escolha superior devido à sua capacidade de revestir conformemente todas as áreas expostas.

- Se o seu foco principal for aplicar um revestimento de alta pureza e denso num substrato sensível ao calor: A PVD é a melhor opção porque opera a temperaturas mais baixas e evita contaminação química.

- Se o seu foco principal for alcançar a máxima dureza e resistência ao desgaste numa superfície de linha de visada: A PVD destaca-se na criação destes filmes robustos para ferramentas, óticas e componentes aeroespaciais.

- Se o seu foco principal for minimizar o custo inicial do equipamento para uma peça termicamente robusta: Explorar alternativas como CVD ou galvanoplastia pode ser mais económico, desde que consiga gerir o manuseamento químico associado ou as concessões de desempenho.

Em última análise, escolher o método certo requer a avaliação da geometria e das propriedades do material do seu componente em relação aos princípios centrais de cada técnica.

Tabela de Resumo:

| Desvantagem | Impacto Principal | Mais Adequado Para |

|---|---|---|

| Deposição por Linha de Visada | Revestimento não uniforme em geometrias complexas; efeitos de sombreamento | Superfícies planas, formas simples, aplicações de linha de visada |

| Equipamento de Alto Vácuo | Alto custo de capital inicial; configuração e manutenção complexas | Aplicações que exigem alta pureza e desempenho |

| Taxas de Deposição Mais Baixas | Rendimento potencialmente mais lento em comparação com algumas alternativas | Revestimentos de alta precisão onde a qualidade supera a velocidade |

| Restrições de Material e Geometria | Revestimento conformal limitado; não ideal para superfícies internas | Revestimentos externos em ferramentas, óticas e peças resistentes ao desgaste |

Com dificuldades em escolher a tecnologia de revestimento certa para as necessidades específicas do seu laboratório? As concessões entre PVD e outros métodos como o CVD podem ser complexas. Na KINTEK, especializamo-nos em equipamentos e consumíveis de laboratório, ajudando-o a navegar nestas decisões para otimizar os seus processos. Quer precise de revestimentos PVD de alta pureza para materiais sensíveis ao calor ou aconselhamento sobre métodos alternativos, os nossos especialistas estão aqui para ajudar. Contacte-nos hoje para discutir a sua aplicação e descobrir a solução ideal para os requisitos do seu laboratório.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

As pessoas também perguntam

- Qual é o objetivo da laminação? Proteja e Aprimore Seus Documentos para Uso a Longo Prazo

- Como funciona a prensagem a quente? Alcance a Densidade Máxima para Materiais Avançados

- O que é moldagem por prensagem a quente? Obtenha Densidade Superior e Formas Complexas com Calor e Pressão

- Por que um forno de prensagem a quente a vácuo é preferido para compósitos de fibra de carbono/Si3N4? Alcança alta densidade e proteção de fibras

- Quais recursos do equipamento de prensagem a vácuo são utilizados pelo processo de prensagem a vácuo em duas etapas? Otimizar AlMgTi