A principal desvantagem da pulverização catódica DC é sua incapacidade fundamental de depositar materiais não condutores, ou isolantes. Essa limitação decorre de um fenômeno que interrompe o processo, onde a carga elétrica se acumula na superfície de um alvo isolante. Isso pode levar a arcos destrutivos ou a uma interrupção completa do processo de pulverização, tornando a técnica ineficaz para uma ampla gama de materiais comuns, como óxidos e cerâmicas.

Embora a pulverização catódica DC seja um método fundamental e altamente econômico para depositar filmes metálicos condutores, sua principal limitação é a incapacidade fundamental de processar materiais isolantes. Isso força uma decisão crítica: usar DC por sua simplicidade e baixo custo com metais, ou adotar tecnologias mais complexas, como a pulverização catódica RF para dielétricos.

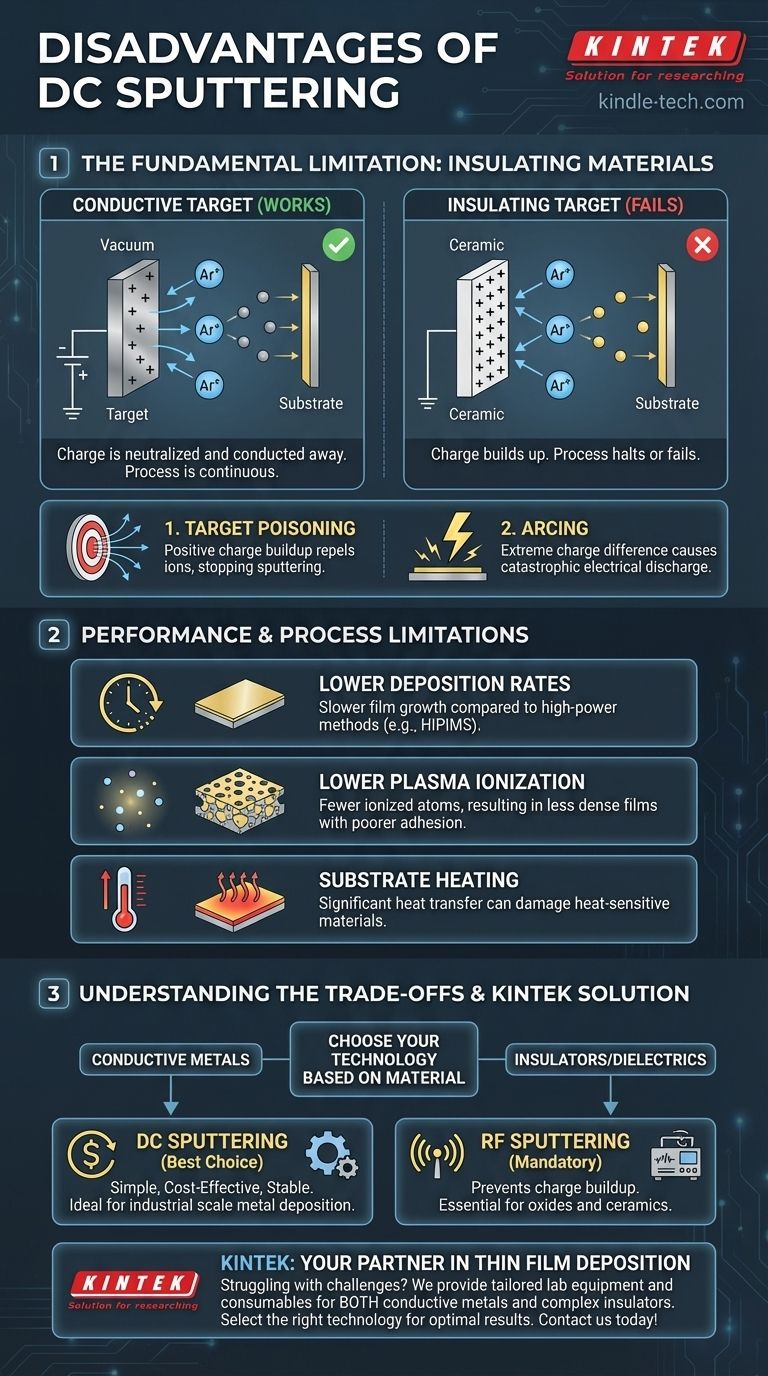

A Limitação Fundamental: Materiais Isolantes

O problema central da pulverização catódica DC (Corrente Contínua) está diretamente ligado à forma como o circuito elétrico é completado dentro da câmara de vácuo. Esse processo funciona perfeitamente para uma classe de materiais, mas falha completamente para outra.

Como Funciona a Pulverização Catódica DC

Em uma configuração padrão de pulverização catódica DC, o material alvo recebe uma forte voltagem DC negativa. Um gás de processo, tipicamente argônio, é introduzido e ionizado, criando um plasma. Os íons de argônio carregados positivamente são então acelerados em direção ao alvo carregado negativamente.

Esse bombardeio ejeta fisicamente, ou "pulveriza", átomos do material alvo. Esses átomos pulverizados então viajam pela câmara e se depositam como um filme fino em um substrato.

O Problema com Isolantes

Para que esse processo seja contínuo, o alvo deve ser eletricamente condutor. Isso permite que a carga positiva entregue pelos íons de argônio seja neutralizada e conduzida para longe, mantendo o forte potencial negativo do alvo.

Quando o alvo é um material isolante (como uma cerâmica ou óxido), ele não consegue conduzir essa carga para longe. A carga positiva dos íons de argônio acumula-se rapidamente na superfície do alvo.

Consequência 1: Envenenamento do Alvo

À medida que o alvo isolante se torna carregado positivamente, ele começa a repelir eletrostaticamente os íons de argônio positivos que chegam. Essa repulsão enfraquece e, eventualmente, interrompe completamente o bombardeio. Esse efeito é conhecido como envenenamento do alvo, pois a superfície do alvo fica "envenenada" com uma carga que interrompe o processo de pulverização.

Consequência 2: Arcos

Se o acúmulo de carga se tornar extremo, a diferença de potencial entre o alvo carregado e os componentes da câmara aterrados pode se tornar tão grande que descarrega catastroficamente. Essa descarga elétrica descontrolada é conhecida como arcos. Os arcos podem danificar o alvo, contaminar o substrato e criar defeitos no filme em crescimento.

Limitações de Desempenho e Processo

Além do problema principal com isolantes, a pulverização catódica DC apresenta outras desvantagens relativas quando comparada a técnicas mais avançadas.

Taxas de Deposição Mais Baixas

Comparada a métodos de alta potência como HIPIMS (High Power Impulse Magnetron Sputtering), a pulverização catódica DC padrão geralmente tem uma taxa de deposição mais baixa. O processo é menos energético, resultando em menos átomos sendo ejetados do alvo por unidade de tempo.

Menor Ionização do Plasma

Na pulverização catódica DC, apenas uma pequena fração dos átomos pulverizados se ioniza. Técnicas mais avançadas geram um plasma muito mais denso, levando a um maior grau de ionização do material de revestimento. Uma ionização mais alta pode resultar em filmes mais densos e de maior qualidade, com melhor adesão.

Aquecimento do Substrato

A transferência de energia durante a pulverização pode causar um aquecimento significativo do substrato. Embora este seja um problema para muitas técnicas de pulverização, a menor eficiência da pulverização catódica DC pode, por vezes, exacerbar o problema para substratos sensíveis ao calor.

Compreendendo as Trocas: Custo vs. Capacidade

Nenhuma tecnologia existe no vácuo. As desvantagens da pulverização catódica DC são compensadas por vantagens significativas e práticas que a tornam uma técnica dominante para aplicações específicas.

A Vantagem da Simplicidade e do Custo

A pulverização catódica DC é a forma mais simples, madura e menos cara de pulverização. As fontes de alimentação DC são significativamente mais baratas e fáceis de implementar do que as complexas fontes de alimentação RF (Radiofrequência) necessárias para materiais isolantes. Isso a torna a escolha ideal para depositar metais em escala industrial.

A Vantagem da Estabilidade (para Metais)

Quando usada para seu propósito pretendido – depositar filmes condutores – a pulverização catódica DC é excepcionalmente estável e fácil de controlar. Ela permite o gerenciamento preciso da espessura e uniformidade do filme em grandes áreas.

A Linha Divisória Clara

A escolha entre a pulverização catódica DC e uma alternativa raramente é ambígua. Se o material alvo for condutor, o custo e a simplicidade da pulverização catódica DC são grandes vantagens. Se o alvo for um isolante, a pulverização catódica DC simplesmente não é uma opção viável, e uma técnica como a pulverização catódica RF torna-se obrigatória.

Fazendo a Escolha Certa para o Seu Objetivo

A sua escolha da tecnologia de pulverização deve ser ditada inteiramente pelo seu material alvo e pelos requisitos de desempenho.

- Se o seu foco principal é a deposição econômica de um metal condutor: A pulverização catódica DC é quase sempre a escolha correta devido ao seu baixo custo de equipamento e simplicidade de processo.

- Se o seu foco principal é depositar um material não condutor ou dielétrico (como um óxido ou cerâmica): Você deve usar uma alternativa como a pulverização catódica RF para evitar o acúmulo de carga que torna a pulverização catódica DC ineficaz.

- Se o seu foco principal é alcançar a maior densidade e adesão de filme possível em uma superfície complexa: Considere técnicas mais avançadas como HIPIMS, que superam a menor eficiência de ionização da pulverização catódica DC padrão.

Compreender essas compensações fundamentais permite que você selecione a estratégia de deposição mais eficaz e econômica para sua aplicação específica.

Tabela Resumo:

| Desvantagem | Impacto Chave |

|---|---|

| Incapacidade de Pulverizar Isolantes | O processo para devido ao acúmulo de carga; não adequado para cerâmicas ou óxidos |

| Taxas de Deposição Mais Baixas | Crescimento de filme mais lento em comparação com métodos avançados como HIPIMS |

| Risco de Arcos e Envenenamento do Alvo | Pode danificar alvos e contaminar substratos |

| Aquecimento do Substrato | Pode afetar materiais sensíveis ao calor |

| Menor Eficiência de Ionização | Resulta em filmes menos densos em comparação com técnicas de alta ionização |

Com dificuldades nos desafios de deposição de filmes finos? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções personalizadas para suas necessidades de pulverização. Quer esteja a trabalhar com metais condutores ou isolantes complexos, a nossa experiência garante que seleciona a tecnologia certa para resultados ótimos. Contacte-nos hoje para discutir como podemos melhorar as capacidades e a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação para Matéria Orgânica

As pessoas também perguntam

- O que é o processo de evaporador rotativo a vácuo? Separação Suave para Amostras Sensíveis ao Calor

- Quais instituições ajustaram os pontos de ajuste de seus freezers ULT para -70°C? Economize energia sem arriscar amostras

- A pulverização catódica é melhor do que a evaporação em termos de cobertura de degraus? Sim, para revestimento superior em superfícies complexas

- O que é sinterização flash? Obtenha densificação cerâmica rápida e energeticamente eficiente

- Como a biomassa se compara aos combustíveis fósseis? Uma Análise Clara do Impacto de Carbono e Uso de Energia

- Qual é o problema no processo de tratamento térmico? O alto custo de prevenção de defeitos superficiais

- Como o molibdênio aumenta a resistência à corrosão? Fortalece a durabilidade da liga contra corrosão por pites e cloretos

- Quais são os desafios da conversão de biomassa? Superando Obstáculos Econômicos e Técnicos