Embora valorizadas pela sua aparência, as principais desvantagens das restaurações totalmente cerâmicas são a sua fragilidade inerente, o potencial de desgastar os dentes naturais opostos e os procedimentos exigentes e sensíveis à técnica necessários para uma colagem bem-sucedida e duradoura. Estes fatores significam que não são universalmente adequadas para todas as situações clínicas ou pacientes.

O compromisso fundamental com as restaurações totalmente cerâmicas é aceitar limitações mecânicas e complexidades clínicas específicas em troca de uma estética superior. Compreender estas limitações não é uma crítica ao material, mas sim a chave para resultados previsíveis e bem-sucedidos.

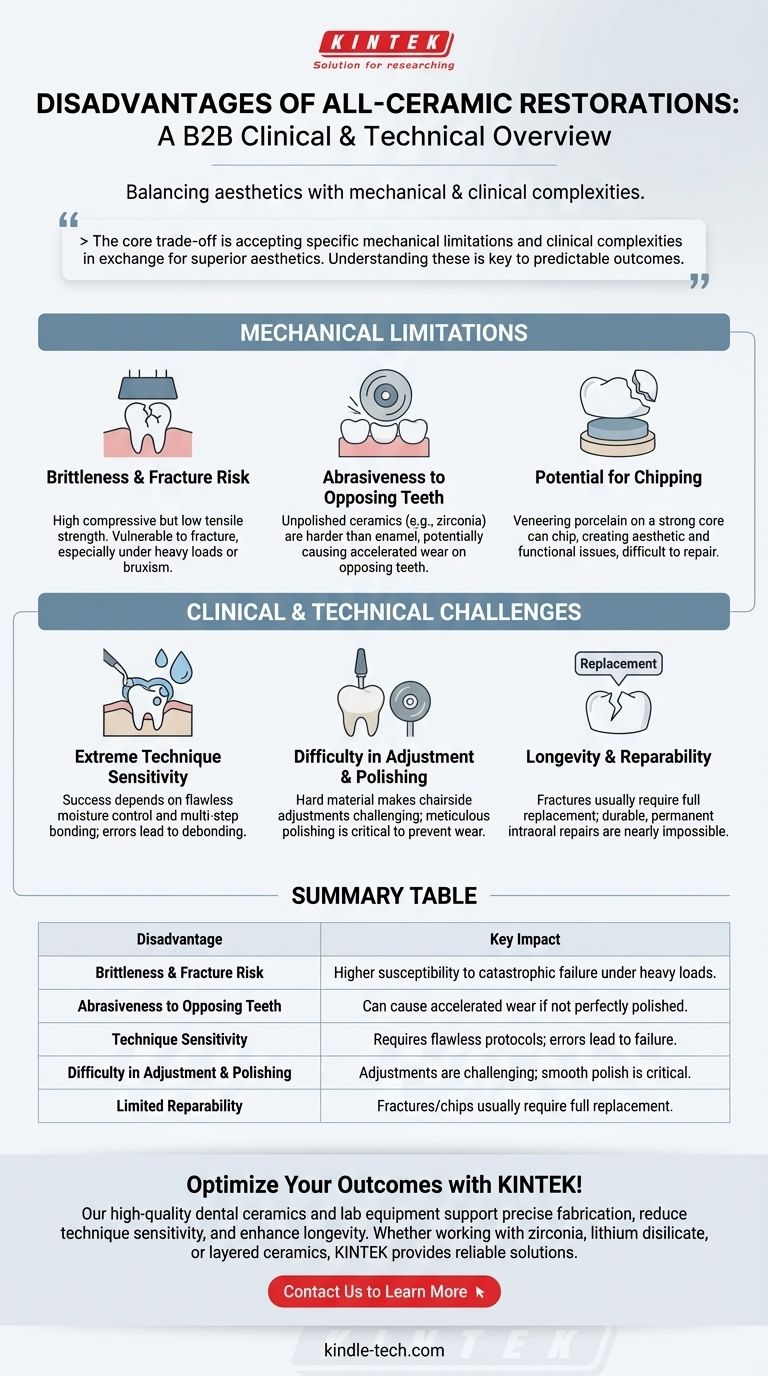

As Limitações Mecânicas da Cerâmica

As propriedades fundamentais dos materiais cerâmicos dão origem às suas desvantagens mais significativas. Ao contrário dos metais, que podem dobrar ou deformar-se sob pressão, as cerâmicas são rígidas e fraturam quando o seu limite estrutural é atingido.

Fragilidade e Risco de Fratura

As cerâmicas possuem alta resistência à compressão, mas baixa resistência à tração. Isto significa que são muito resistentes a serem pressionadas, mas vulneráveis a forças que as puxam ou dobram.

Esta fragilidade torna-as mais suscetíveis a fraturas catastróficas, especialmente em secções finas ou sob cargas funcionais pesadas, como em pacientes que rangem os dentes (bruxismo).

Abrasividade nos Dentes Opostos

Certos tipos de cerâmica, particularmente a zircónia não polida, são significativamente mais duros do que o esmalte dentário natural.

Se a superfície da cerâmica não for perfeitamente polida após um ajuste, pode atuar como uma lixa fina, causando um desgaste acelerado e destrutivo nos dentes naturais opostos. Esta é uma consideração crítica a longo prazo.

Potencial de Lascamento (Chipping)

Para restaurações que utilizam um núcleo cerâmico forte (como a zircónia) com uma porcelana mais fraca e mais estética sobreposta, o lascamento é um risco conhecido.

Embora o núcleo em si possa não partir, a porcelana de revestimento pode lascar, criando um problema estético e funcional muito difícil de reparar de forma previsível.

Desafios Clínicos e Técnicos

O sucesso de uma restauração totalmente cerâmica depende muito da habilidade do clínico e do técnico de laboratório. O processo é muito menos tolerante a erros do que para as restaurações tradicionais à base de metal.

Extrema Sensibilidade à Técnica

Colar uma restauração cerâmica a um dente é um processo complexo de múltiplas etapas. O sucesso depende do isolamento perfeito da humidade (saliva, sangue) e da execução meticulosa de cada passo, desde a aplicação do condicionador (etching) no dente até à polimerização da resina adesiva.

Qualquer erro processual pode levar a uma colagem comprometida, que é uma causa primária de descolamento e falha prematura.

Dificuldade no Ajuste e Polimento

Fazer ajustes na oclusão ou forma de uma coroa cerâmica na cadeira do paciente é desafiador. A dureza do material torna difícil cortar suavemente com brocas dentárias.

Mais importante ainda, alcançar um polimento liso e de alto brilho após um ajuste é crucial para prevenir o desgaste dos dentes opostos. Isto requer um conjunto específico de instrumentos de polimento e leva tempo e cuidado consideráveis.

Longevidade e Capacidade de Reparação

Embora fortes, as cerâmicas não são indestrutíveis. Se ocorrer uma fratura, é quase impossível realizar uma reparação durável e permanente dentro da boca.

Ao contrário de alguns outros materiais, uma lasca ou fratura significativa numa restauração cerâmica quase sempre exige a substituição completa da coroa ou faceta.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do material certo requer equilibrar as exigências estéticas do paciente com as forças funcionais e as realidades clínicas do seu caso específico.

- Se o seu foco principal for a estética máxima numa área de baixo stress (ex: dentes frontais): Materiais como a porcelana feldspática ou o dissilicato de lítio são frequentemente preferidos, aceitando uma menor resistência à fratura para a melhor aparência possível.

- Se o seu foco principal for a força e durabilidade máximas (ex: molares posteriores ou pacientes que rangem os dentes): A zircónia monolítica é a escolha superior, mas requer um polimento meticuloso e pode envolver um compromisso estético.

- Se o seu foco principal for um equilíbrio entre força e aparência: Restaurações de zircónia estratificada ou dissilicato de lítio oferecem um excelente compromisso, proporcionando boa durabilidade para a maioria das situações, mantendo ao mesmo tempo uma estética de alto nível.

Em última análise, reconhecer as desvantagens específicas dos materiais totalmente cerâmicos é o primeiro passo para alavancar os seus incríveis pontos fortes para um resultado duradouro e bem-sucedido.

Tabela de Resumo:

| Desvantagem | Impacto Principal |

|---|---|

| Fragilidade e Risco de Fratura | Maior suscetibilidade a falha catastrófica sob cargas pesadas, especialmente em secções finas ou pacientes com bruxismo. |

| Abrasividade nos Dentes Opostos | Pode causar desgaste acelerado no esmalte natural se não for perfeitamente polida, particularmente com zircónia. |

| Sensibilidade à Técnica | Requer controlo de humidade impecável e protocolos de colagem; erros podem levar a descolamento ou falha prematura. |

| Dificuldade no Ajuste e Polimento | Material duro torna os ajustes na cadeira desafiadores; alcançar um polimento suave é crucial e demorado. |

| Reparabilidade Limitada | Fraturas ou lascas geralmente exigem a substituição total da restauração, pois reparações duráveis são difíceis. |

Otimize os resultados das suas restaurações cerâmicas com a KINTEK! As nossas cerâmicas dentárias e equipamentos de laboratório de alta qualidade são concebidos para suportar uma fabricação precisa, reduzir a sensibilidade à técnica e melhorar a longevidade das suas restaurações. Quer esteja a trabalhar com zircónia, dissilicato de lítio ou cerâmicas estratificadas, a KINTEK fornece materiais e ferramentas fiáveis adaptados às necessidades do laboratório dentário. Contacte-nos hoje para saber como as nossas soluções podem ajudá-lo a alcançar resultados duradouros e esteticamente superiores para os seus pacientes.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos