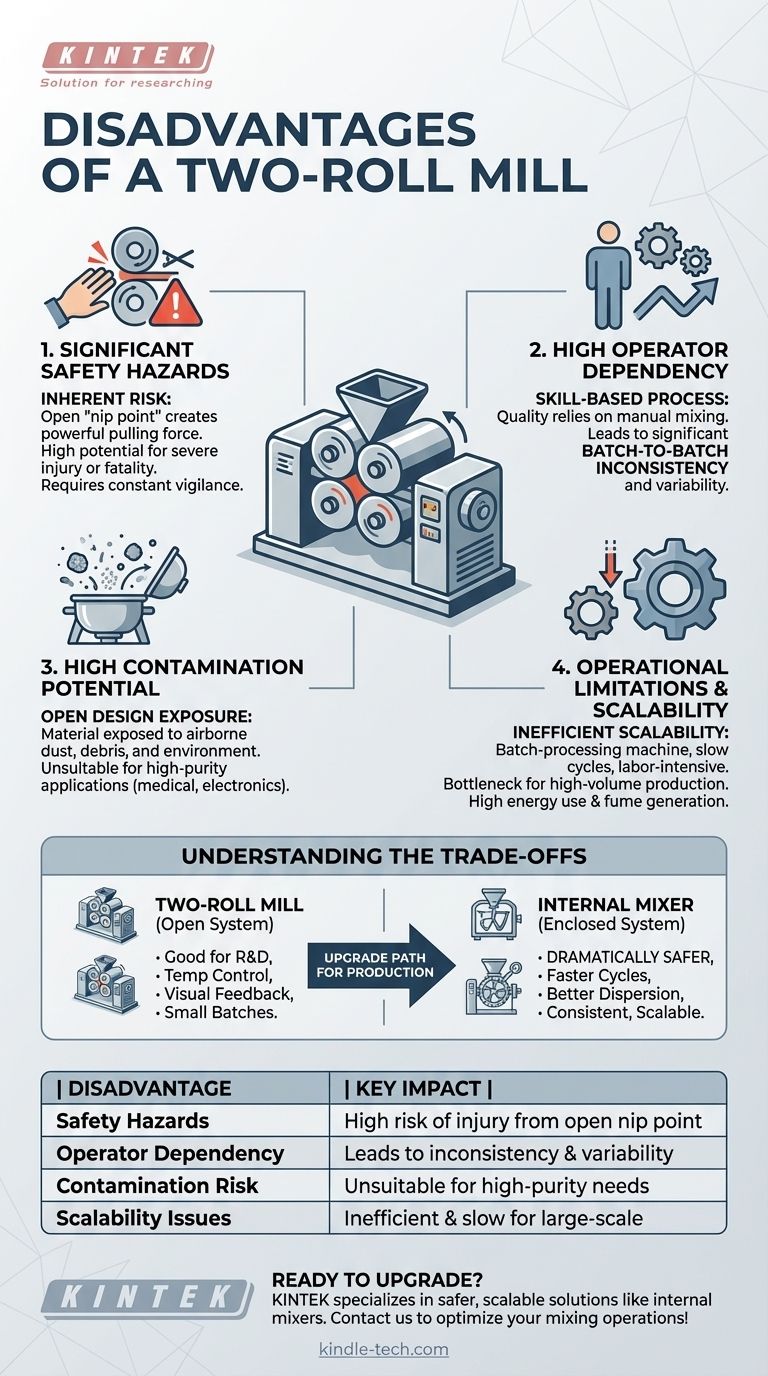

Embora versátil para aplicações específicas, as principais desvantagens de um moinho de dois rolos são os significativos riscos de segurança, a forte dependência da habilidade do operador, levando à inconsistência do processo, e as limitações inerentes de escalabilidade para produção de alto volume. Seu design aberto também introduz um alto potencial de contaminação do material e exige controles ambientais robustos para gerenciar fumos.

Um moinho de dois rolos é uma ferramenta poderosa para desenvolvimento em escala laboratorial e processamento de pequenos lotes. No entanto, seu design fundamental cria desafios operacionais e de segurança que são amplamente resolvidos por sistemas mais modernos e fechados, como misturadores internos, especialmente em ambientes de produção.

O Desafio Central: Um Design Aberto e Manual

A característica definidora de um moinho de dois rolos é seu par de rolos expostos e contra-rotativos. Embora isso permita a observação direta e a manipulação manual do material, esse mesmo design é a fonte de suas desvantagens mais significativas.

Perigos Significativos de Segurança

A desvantagem mais crítica é o risco de segurança inerente. O espaço onde os dois rolos se encontram, conhecido como ponto de aperto (nip point), cria uma poderosa força de tração que pode facilmente prender as mãos, membros ou roupas de um operador, levando a lesões graves ou fatais.

Moinhos modernos possuem recursos de segurança como barras de parada de emergência e sistemas de frenagem, mas o perigo fundamental de um ponto de aperto aberto permanece, exigindo treinamento rigoroso e vigilância constante.

Alta Dependência do Operador

A qualidade e a consistência do composto final dependem fortemente da habilidade do operador. O processo envolve cortar, dobrar e alimentar manualmente o material de volta no ponto de aperto para obter uma mistura homogênea.

Essa intervenção manual introduz uma significativa variabilidade entre lotes. Dois operadores diferentes, ou até mesmo o mesmo operador em dias diferentes, podem produzir resultados ligeiramente distintos, o que é inaceitável para aplicações que exigem alta precisão.

Alto Potencial de Contaminação

O design aberto expõe o material ao ambiente circundante durante todo o processo de mistura. Poeira, detritos e outros contaminantes transportados pelo ar podem ser facilmente incorporados ao lote.

Isso torna os moinhos de dois rolos inadequados para a produção de compostos de alta pureza, como os usados em aplicações médicas, farmacêuticas ou eletrônicas, sem extensos controles ambientais.

Limitações Operacionais e de Produção

Além das falhas de design imediatas, os moinhos de dois rolos apresentam limitações práticas para ambientes de fabricação modernos.

Ineficiente para Produção em Grande Escala

Os moinhos de dois rolos são fundamentalmente máquinas de processamento em lote com capacidade limitada. São intensivos em mão de obra e possuem ciclos de mistura mais longos em comparação com misturadores automatizados e fechados.

Isso os torna um gargalo em qualquer linha de produção de alto volume. Seu papel na fabricação em larga escala é tipicamente relegado ao aquecimento de material pré-misturado ou para tarefas especializadas de pequena tiragem.

Geração de Fumos e Uso de Energia

O cisalhamento e o aquecimento intensos de polímeros e elastômeros em um moinho podem gerar fumos e compostos orgânicos voláteis (COVs) significativos. Isso exige sistemas de ventilação e extração de fumos caros e extensivos para garantir um ambiente de trabalho seguro.

Além disso, são máquinas que consomem muita energia, exigindo motores potentes para girar os rolos contra a resistência de materiais altamente viscosos.

Compreendendo as Trocas: Moinho vs. Misturador Interno

Para compreender totalmente as desvantagens, é útil comparar o moinho de dois rolos com sua principal alternativa: o misturador interno fechado (como um misturador Banbury).

Onde um Moinho de Dois Rolos se Destaca

Um moinho oferece controle de temperatura superior, pois o material está constantemente exposto ao ar e os rolos podem ser precisamente aquecidos ou resfriados. Também permite que um operador experiente inspecione visualmente o composto e faça ajustes em tempo real.

Onde um Misturador Interno é Superior

Um misturador interno é dramaticamente mais seguro porque todo o processo é fechado. Ele proporciona ciclos de mistura mais rápidos, alcança melhor dispersão dos ingredientes e é muito menos dependente da habilidade do operador, levando a uma consistência superior entre lotes. Seu design é ideal para integração em linhas de produção automatizadas de alto volume.

Fazendo a Escolha Certa para Sua Aplicação

Escolher o equipamento correto exige alinhar suas capacidades com seu objetivo principal.

- Se seu foco principal é P&D e desenvolvimento de materiais: O moinho de dois rolos é uma excelente ferramenta, oferecendo a flexibilidade e o feedback visual direto necessários para criar e testar novas formulações.

- Se seu foco principal é mistura de pequenos lotes ou cores personalizadas: Um moinho pode ser eficaz devido à sua relativa facilidade de limpeza entre lotes, desde que protocolos rigorosos de segurança e controle de qualidade estejam em vigor.

- Se seu foco principal é fabricação de alto volume e repetível: Os riscos de segurança, a dependência do operador e a baixa produtividade tornam o misturador interno a escolha muito mais lógica e eficiente.

Em última análise, compreender as desvantagens inerentes de um moinho de dois rolos é fundamental para implantá-lo eficazmente em tarefas onde suas forças únicas são a prioridade.

Tabela Resumo:

| Desvantagem | Impacto Chave |

|---|---|

| Perigos de Segurança | Alto risco de lesões pelo ponto de aperto aberto |

| Dependência do Operador | Leva à inconsistência entre lotes |

| Risco de Contaminação | Inadequado para aplicações de alta pureza |

| Problemas de Escalabilidade | Ineficiente e lento para produção em grande escala |

Pronto para aprimorar seu processo de mistura para maior segurança e consistência?

Embora um moinho de dois rolos seja uma ferramenta versátil para desenvolvimento em escala laboratorial, suas desvantagens inerentes podem prejudicar a eficiência e a segurança da produção. A KINTEK é especializada em equipamentos e consumíveis avançados de laboratório, oferecendo soluções mais seguras, consistentes e escaláveis, como misturadores internos para suas necessidades de laboratório.

Entre em contato conosco hoje para discutir como podemos ajudá-lo a otimizar suas operações de mistura!

Guia Visual

Produtos relacionados

- Moinho de Tambor Horizontal de Laboratório

- Moinho Planetário de Bolas de Laboratório Máquina de Moagem Rotativa de Bolas

- Moinho de Laboratório com Jarro e Bolas de Moagem de Ágata

- Moinho de Tambor Horizontal de Dez Corpos para Uso Laboratorial

- Moinho de Bolas Laboratorial Vibratório de Alta Energia Tipo Tanque Duplo

As pessoas também perguntam

- Por que é necessário usar frascos de moagem de zircônia e mídia de moagem durante a preparação de pós cerâmicos compósitos de Carboneto de Silício (SiC)/Alumina Reforçada com Zircônia (ZTA)?

- Por que um frasco de moinho de bolas revestido com Y-ZrO2 é necessário para a síntese de Na3PS4? Garantindo a pureza em eletrólitos de sulfeto

- Em que princípio se baseia o moinho de bolas? Impacto e Atrito para Moagem Eficiente

- Por que os moinhos e esferas de carboneto de tungstênio são preferidos para pós cerâmicos de lítio de alta pureza? Garanta a Pureza Máxima.

- Por que nitreto de silício ou zircônia são preferidos para moagem de precursores de iodo-vanadato-chumbo? Garanta Resultados de Alta Pureza