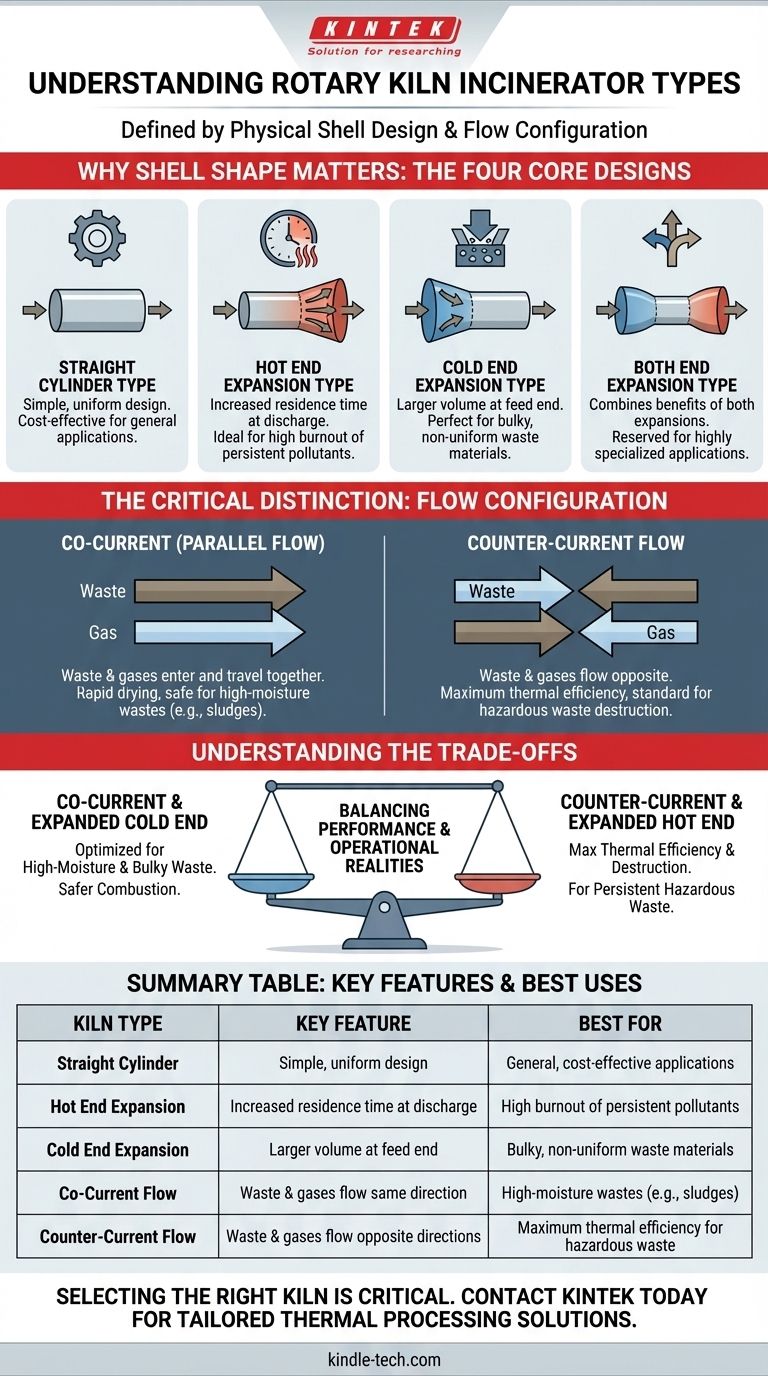

Em sua essência, o tipo de incinerador de forno rotativo é definido pelo design de sua carcaça física. Com base nessa classificação, existem quatro tipos principais: o cilindro reto, a expansão da extremidade quente, a expansão da extremidade fria e a expansão de ambas as extremidades. Esses designs são projetados para controlar como o material residual se move e por quanto tempo ele é exposto a altas temperaturas, impactando diretamente a eficiência do incinerador e sua adequação para diferentes tipos de resíduos.

A forma física da carcaça do forno é um ponto de partida, mas a distinção mais crítica é como o resíduo e os gases quentes de combustão fluem um em relação ao outro. Essa configuração de fluxo — seja co-corrente ou contra-corrente — é o que realmente dita o desempenho e a aplicação do incinerador.

Por que a forma da carcaça importa: os quatro designs principais

A geometria da carcaça do forno é o primeiro nível de especialização. Cada design modifica o volume interno e o fluxo de material para otimizar uma parte específica do processo de incineração.

Tipo Cilindro Reto

Este é o design mais comum e direto. Consiste em um cilindro simples de diâmetro uniforme, tornando-o mais fácil e menos caro de fabricar.

Sua principal vantagem é a simplicidade. No entanto, oferece menos controle sobre o tempo de residência do material em zonas de temperatura específicas em comparação com designs mais complexos.

Tipo Expansão da Extremidade Quente

Neste design, o diâmetro do forno aumenta na extremidade de descarga (a "extremidade quente"). Essa expansão retarda o movimento das cinzas e sólidos.

O principal benefício é um aumento do tempo de residência na parte mais quente do forno. Isso garante uma combustão e destruição mais completas de poluentes orgânicos persistentes, tornando-o ideal para certos resíduos perigosos.

Tipo Expansão da Extremidade Fria

Aqui, o diâmetro do forno é maior na extremidade de alimentação (a "extremidade fria"). Este design é particularmente útil para processar materiais residuais volumosos ou não uniformes.

O maior volume na entrada permite uma melhor distribuição do material e evita bloqueios. Também oferece uma área maior para a secagem inicial e volatilização do resíduo antes que ele entre na zona de alta temperatura.

Tipo Expansão de Ambas as Extremidades

Como o nome implica, este forno é expandido nas extremidades de alimentação e descarga, criando uma forma de "charuto". Este é o design mais complexo e caro.

Ele tenta combinar os benefícios da expansão da extremidade quente e fria: acomodando resíduos volumosos na entrada, garantindo a máxima queima na saída. Este design é reservado para aplicações altamente especializadas.

A Distinção Crítica: Configuração do Fluxo

Além da forma da carcaça, o princípio operacional que define a função de um forno é a direção do fluxo de gás em relação ao fluxo de resíduos. Este é um fator muito mais significativo no desempenho.

Co-corrente (Fluxo Paralelo)

Em um design co-corrente, o material residual e os gases quentes de combustão entram pela mesma extremidade e viajam na mesma direção através do forno.

Esta configuração expõe o resíduo úmido ou volátil que entra às temperaturas mais altas imediatamente. É excepcionalmente eficaz para resíduos com alta umidade (como lodos), pois proporciona secagem rápida e minimiza o risco de combustão descontrolada de voláteis na extremidade fria.

Fluxo Contra-corrente

Em um design contra-corrente, o resíduo é alimentado em uma extremidade, e os gases quentes são introduzidos pela extremidade oposta, fluindo contra o movimento dos sólidos.

Esta é a configuração mais comum para incineração de resíduos perigosos devido à sua alta eficiência térmica. À medida que o resíduo se move em direção à extremidade quente, ele é pré-aquecido pelos gases que saem, e os sólidos experimentam a temperatura mais alta pouco antes de serem descarregados. Isso garante a máxima eficiência de destruição e remoção (DRE).

Compreendendo as Compensações

A escolha de um design de forno rotativo envolve equilibrar os requisitos de desempenho com as realidades operacionais. Nenhum tipo único é universalmente superior.

Co-corrente vs. Contra-corrente

A principal compensação é entre o processamento inicial e a eficiência térmica geral. O fluxo co-corrente se destaca no manuseio seguro de resíduos com alta umidade ou altamente voláteis, mas é menos eficiente termicamente.

O fluxo contra-corrente é o campeão da eficiência térmica e da destruição, tornando-o o padrão para a maioria dos resíduos perigosos. No entanto, pode ser problemático para resíduos que liberam grandes quantidades de gás combustível após o aquecimento inicial.

Carcaças Simples vs. Expandidas

A compensação aqui é custo versus especialização. Um cilindro reto é um cavalo de batalha confiável e econômico para uma variedade de fluxos de resíduos.

Uma carcaça expandida adiciona complexidade e custo de fabricação, mas resolve problemas específicos. Uma extremidade quente expandida é uma solução para resíduos que exigem queima prolongada, enquanto uma extremidade fria expandida é uma solução para materiais volumosos e difíceis de alimentar.

Fazendo a Escolha Certa para Sua Aplicação

Sua seleção deve ser guiada pelas características específicas do seu fluxo de resíduos e seus objetivos operacionais primários.

- Se seu foco principal é a máxima eficiência térmica para resíduos perigosos de baixa umidade: Um forno contra-corrente é a escolha mais eficaz e padrão.

- Se seu foco principal é o processamento de lodo de alta umidade ou materiais voláteis: Um design co-corrente oferece combustão mais segura e estável, secando e acendendo rapidamente o material.

- Se seu foco principal é o manuseio de resíduos sólidos industriais ou municipais volumosos e não uniformes: Um forno com extremidade fria expandida evitará problemas de alimentação e melhorará o processamento inicial.

- Se seu foco principal é alcançar a maior destruição possível de materiais altamente persistentes: Um forno contra-corrente, potencialmente com uma extremidade quente expandida, proporciona o maior tempo de residência na temperatura máxima.

Em última análise, a compreensão dessas variáveis de design permite que você selecione um sistema de forno rotativo que seja precisamente projetado para seu desafio específico de gerenciamento de resíduos.

Tabela Resumo:

| Tipo de Forno | Característica Principal | Melhor Para |

|---|---|---|

| Cilindro Reto | Design simples e uniforme | Aplicações gerais e econômicas |

| Expansão da Extremidade Quente | Maior tempo de residência na descarga | Alta queima de poluentes persistentes |

| Expansão da Extremidade Fria | Maior volume na extremidade de alimentação | Materiais residuais volumosos e não uniformes |

| Fluxo Co-corrente | Resíduos e gases fluem na mesma direção | Resíduos com alta umidade (ex: lodos) |

| Fluxo Contra-corrente | Resíduos e gases fluem em direções opostas | Máxima eficiência térmica para resíduos perigosos |

Selecionar o forno rotativo certo é fundamental para a eficiência e conformidade da sua operação. A KINTEK é especializada em equipamentos laboratoriais e industriais de alto desempenho, incluindo sistemas para processamento térmico avançado. Nossos especialistas podem ajudá-lo a analisar seu fluxo de resíduos e identificar o design ideal de forno para atender aos seus objetivos específicos de destruição e eficiência.

Entre em contato com nossos especialistas em processamento térmico hoje para discutir sua aplicação e receber uma solução personalizada.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

As pessoas também perguntam

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade

- Que biomassa é usada na pirólise? Selecionando a matéria-prima ideal para seus objetivos

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese

- Quais são os equipamentos para um laboratório de pirólise? Escolhendo o Reator Certo para Sua Pesquisa