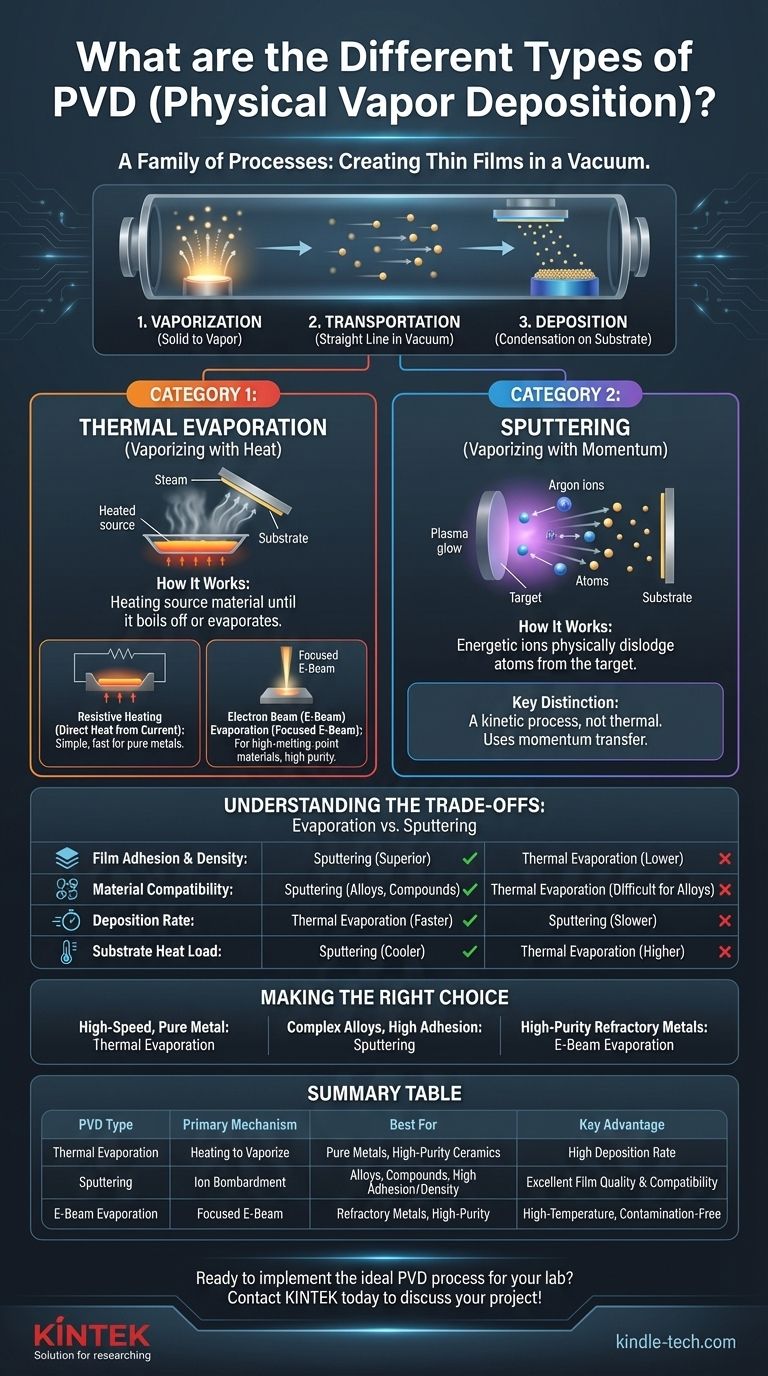

Em sua essência, a Deposição Física de Vapor (PVD) não é uma única técnica, mas uma família de processos. Os principais tipos de PVD são categorizados pelo método usado para transformar o material de revestimento sólido em vapor. As duas categorias fundamentais são a Evaporação Térmica, que usa calor para vaporizar o material, e o Sputtering, que usa bombardeio iônico energético para ejetar fisicamente o material.

A distinção crítica entre os métodos de PVD reside em como eles criam o vapor. A escolha do processo certo depende inteiramente do material que você precisa depositar e das propriedades finais do filme que você precisa alcançar, como adesão, densidade e pureza.

O Princípio Unificador: Do Sólido ao Vapor

Todos os processos de PVD ocorrem dentro de uma câmara de vácuo e compartilham três etapas fundamentais. O "tipo" de PVD é definido inteiramente pela primeira etapa.

1. Vaporização

Esta é a fase definidora. Um material fonte, conhecido como "alvo", é convertido de sólido para vapor. O método usado aqui dita a energia das partículas de vapor e as características gerais do processo.

2. Transporte

Uma vez vaporizados, os átomos ou moléculas viajam em linha reta através do ambiente de vácuo de baixa pressão, sofrendo poucas ou nenhuma colisão com as moléculas de gás de fundo.

3. Deposição

O fluxo de vapor entra em contato com o substrato mais frio (o objeto que está sendo revestido) e se condensa em sua superfície, formando um filme fino e sólido.

Categoria 1: Evaporação Térmica (Vaporização com Calor)

A evaporação térmica é conceitualmente o método de PVD mais simples. O material fonte é aquecido no vácuo até que os átomos de sua superfície ganhem energia térmica suficiente para "ferver" ou evaporar.

Como Funciona

Pense em ferver uma panela de água. A água se transforma em vapor, que se condensará em uma superfície fria segurada acima dela, como uma tampa. A evaporação térmica funciona com o mesmo princípio, mas com materiais sólidos no vácuo.

Subtipo: Aquecimento Resistivo

Esta é a técnica de evaporação mais direta. O material fonte é colocado em um recipiente de alta resistência, frequentemente chamado de "barco" (boat), feito de um material como tungstênio. Uma alta corrente elétrica é passada através deste barco, fazendo com que ele aqueça rapidamente e, por sua vez, aqueça e evapore o material fonte.

Subtipo: Evaporação por Feixe de Elétrons (E-Beam)

Para materiais com pontos de fusão muito altos (como cerâmicas ou metais refratários), o aquecimento resistivo é insuficiente. A evaporação por feixe de elétrons usa um feixe de elétrons de alta energia, guiado por campos magnéticos, para atingir e aquecer diretamente o material fonte, causando ebulição e evaporação localizadas.

Categoria 2: Sputtering (Vaporização com Momento)

Sputtering é um processo cinético, não térmico. Ele usa a transferência de momento de íons energéticos para desalojar átomos do material alvo.

Como Funciona

O processo começa introduzindo um gás inerte, tipicamente Argônio, na câmara de vácuo. Um forte campo elétrico é aplicado, o que ioniza o gás e cria um plasma brilhante. Esses íons de Argônio positivos são então acelerados contra o material alvo carregado negativamente com tremenda força.

Quando os íons atingem o alvo, eles agem como bolas de bilhar em escala atômica, desalojando fisicamente ou "pulverizando" (sputtering) átomos da superfície do alvo. Esses átomos ejetados viajam então para o substrato e formam um revestimento.

Entendendo as Vantagens e Desvantagens: Evaporação vs. Sputtering

Nenhum método é universalmente superior; eles são adequados para diferentes objetivos.

Adesão e Densidade do Filme

Os átomos de sputtering são ejetados com energia cinética muito maior do que os átomos evaporados. Essa alta energia ajuda a formar um filme mais denso e mais aderente quando eles se incorporam na superfície do substrato. Vencedor: Sputtering.

Compatibilidade de Material

A evaporação térmica funciona melhor para metais de elemento único com pontos de fusão relativamente baixos. É difícil evaporar ligas porque o elemento com o ponto de ebulição mais baixo vaporizará primeiro. O Sputtering ejeta fisicamente o que estiver na superfície do alvo, tornando-o excelente para depositar ligas, compostos e misturas com controle preciso. Vencedor: Sputtering.

Taxa de Deposição

A evaporação térmica é geralmente um processo de deposição muito mais rápido, capaz de construir filmes mais espessos em menos tempo. O Sputtering é um processo mais lento e controlado. Vencedor: Evaporação Térmica.

Carga de Calor no Substrato

O aquecimento intenso na evaporação térmica irradia uma quantidade significativa de calor, o que pode danificar substratos sensíveis ao calor, como plásticos. O Sputtering é considerado um processo mais "frio" em termos de calor radiante, tornando-o mais seguro para componentes delicados. Vencedor: Sputtering.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o processo de PVD correto requer combinar as capacidades do processo com as necessidades específicas de sua aplicação.

- Se seu foco principal é a deposição de alta velocidade de um metal puro: A evaporação térmica, particularmente o aquecimento resistivo, é a escolha mais direta e eficiente.

- Se seu foco principal é a deposição de ligas complexas, compostos ou alcançar a máxima adesão e densidade do filme: O Sputtering fornece o controle superior e a qualidade de filme exigidos para essas aplicações exigentes.

- Se seu foco principal é a deposição de metais refratários ou cerâmicas de alta pureza: A evaporação por feixe de elétrons é o método ideal, pois pode atingir as temperaturas necessárias sem contaminar o material fonte.

Em última análise, entender o mecanismo fundamental de vaporização é a chave para selecionar o processo de PVD que fornecerá os resultados de que você precisa.

Tabela de Resumo:

| Tipo de PVD | Mecanismo Principal | Melhor Para | Vantagem Principal |

|---|---|---|---|

| Evaporação Térmica | Aquecimento do material fonte para vaporizá-lo | Deposição de alta velocidade de metais puros, cerâmicas de alta pureza | Alta taxa de deposição |

| Sputtering | Bombardeio iônico energético para ejetar átomos do alvo | Ligas, compostos, filmes de alta adesão/densidade | Excelente qualidade de filme e compatibilidade de material |

| Evaporação E-Beam | Feixe de elétrons focado para aquecimento localizado | Metais refratários, materiais de alta pureza | Capacidade de alta temperatura sem contaminação |

Pronto para implementar o processo de PVD ideal para o seu laboratório? A escolha entre Evaporação Térmica e Sputtering é crítica para alcançar as propriedades de filme corretas, quer você precise de deposição de alta velocidade, adesão superior ou compatibilidade com materiais complexos. Na KINTEK, nos especializamos em fornecer equipamentos de laboratório e consumíveis de alta qualidade adaptados às suas necessidades específicas de PVD.

Nossos especialistas podem ajudá-lo a selecionar o sistema perfeito para garantir resultados ótimos para sua pesquisa ou produção. Entre em contato conosco hoje para discutir seu projeto e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Como é feito o revestimento de diamante? Um Guia para os Métodos CVD e PVD

- Como crescem os diamantes CVD? Um Guia Passo a Passo para a Criação de Diamantes Cultivados em Laboratório

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- O que é a pulverização catódica por magnetron de corrente contínua (DC)? Um Guia para a Deposição de Filmes Finos de Alta Qualidade

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia