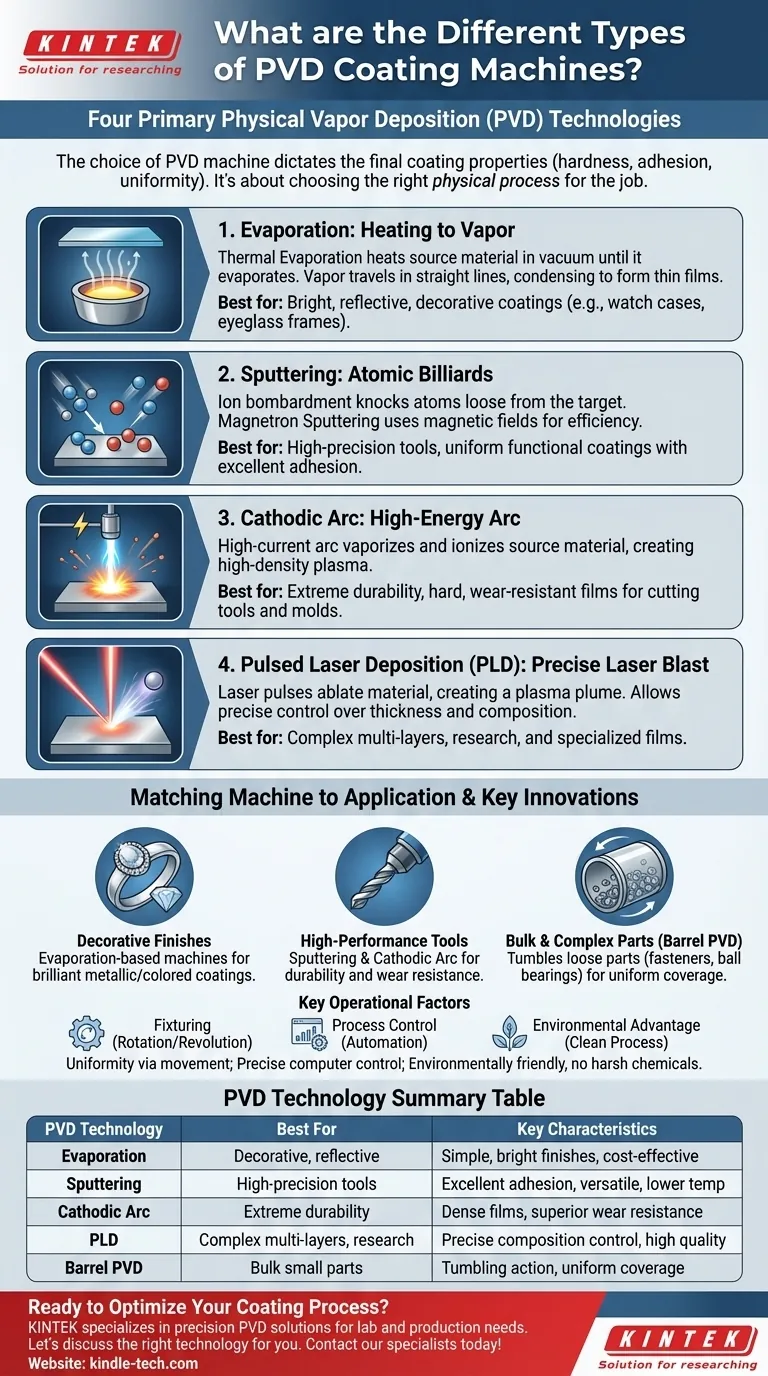

Existem quatro tipos principais de máquinas de revestimento por Deposição Física de Vapor (PVD), cada uma definida pelo método distinto usado para vaporizar o material de revestimento de origem. Essas tecnologias centrais são Evaporação, Sputtering, Arco Catódico e Deposição por Laser Pulsado. A escolha entre elas não é arbitrária; ela dita diretamente as propriedades finais do revestimento, como sua dureza, adesão e uniformidade.

A percepção crítica é que você não está apenas escolhendo uma máquina; você está escolhendo um processo físico específico. A máquina ideal para o seu projeto é aquela que emprega o método de vaporização mais adequado para alcançar o desempenho, a durabilidade e o acabamento exigidos para seus componentes específicos.

Os Mecanismos Centrais do PVD: Como o Material se Torna um Revestimento

Para entender as máquinas, você deve primeiro entender o processo fundamental que cada uma utiliza. Esses métodos ocorrem em uma câmara de vácuo e determinam a energia, a densidade e a qualidade dos átomos que formarão seu revestimento.

Evaporação: Aquecimento para Vapor

A Evaporação Térmica é o método PVD mais direto. O material de revestimento de origem é aquecido em um alto vácuo até evaporar. Esses átomos vaporizados viajam em linha reta até se condensarem no substrato mais frio, formando um filme fino.

Este processo é excelente para criar revestimentos brilhantes e refletivos e é comumente usado para aplicações decorativas onde a resistência extrema ao desgaste não é a principal preocupação.

Sputtering: Bilhar Atômico

O Sputtering envolve um processo de bombardeio de íons de alta energia. Pense nisso como um jogo de bilhar atômico: íons de alta energia (tipicamente de um gás inerte como o argônio) são disparados contra o material de origem (o "alvo"), desalojando átomos.

Esses átomos "espalhados" (sputtered) são então ejetados e depositados no substrato. O Sputtering Magnetrônico é um aprimoramento comum que usa campos magnéticos para aumentar a eficiência desse processo, permitindo taxas de deposição mais rápidas e temperaturas mais baixas.

Arco Catódico: Um Arco de Alta Energia

A Deposição por Arco Catódico usa um arco elétrico de alta corrente e baixa tensão para vaporizar o material de origem. O arco cria um ponto minúsculo e intensamente quente na superfície do material, que evapora e ioniza uma pequena porção dele.

Este processo produz uma alta densidade de material ionizado, resultando em revestimentos extremamente densos, duros e bem aderidos. É um método poderoso para criar filmes funcionais de alto desempenho.

Deposição por Laser Pulsado (PLD): Um Jato de Laser Preciso

A Deposição por Laser Pulsado (PLD) é uma técnica mais especializada. Ela usa um laser de alta potência focado no material alvo dentro da câmara de vácuo. Cada pulso de laser abla, ou remove à força, uma pequena quantidade do material, criando uma pluma de plasma que então se deposita no substrato.

Este método oferece controle preciso sobre a espessura e a composição do filme, tornando-o valioso para pesquisa e criação de filmes multicamadas complexos.

Combinando a Máquina com a Aplicação

A máquina PVD correta é determinada pelo uso final da peça revestida. Cada tecnologia se destaca em diferentes áreas.

Para Acabamentos Decorativos

As máquinas baseadas em Evaporação são a escolha ideal para aplicações decorativas. Elas são usadas para revestir itens como caixas de relógios, armações de óculos, corpos de celulares e ferragens. O processo se destaca na produção de acabamentos metálicos e coloridos brilhantes.

Para Ferramentas de Alto Desempenho e Precisão

As máquinas de Sputtering e Arco Catódico são ideais para revestimentos funcionais onde a durabilidade é fundamental. Elas criam os filmes duros e resistentes ao desgaste necessários em ferramentas de corte, moldes industriais e componentes de carboneto complexos, estendendo significativamente sua vida útil operacional.

Para Peças a Granel e Geometrias Complexas

Uma inovação recente é a máquina de revestimento PVD de Barril (Barrel PVD). Este equipamento especializado é projetado para lidar com grandes volumes de componentes pequenos e soltos, como fixadores, pós ou rolamentos de esferas, tombando-os suavemente em um tambor rotativo durante o ciclo de revestimento, garantindo cobertura uniforme.

Compreendendo os Fatores Operacionais Chave

Além da tecnologia central, recursos operacionais práticos distinguem as máquinas PVD modernas.

A Importância da Fixação (Fixturing)

Para garantir um revestimento uniforme em todas as superfícies, as peças devem ser movidas dentro da câmara de vácuo. Os acessórios (fixtures) nas máquinas PVD podem operar por rotação, revolução (orbitando um eixo central) ou uma combinação de ambos para expor todos os ângulos do componente à fonte de vapor.

Controle de Processo e Eficiência

As máquinas PVD modernas são controladas por computador, permitindo o gerenciamento preciso do processo de revestimento e permitindo que os operadores realizem multitarefas. Essa automação reduz os custos de produção e os tempos de resposta, tornando o PVD adequado tanto para fabricação de alto volume quanto para lotes pequenos e personalizados.

A Vantagem Ambiental

Um benefício significativo de todos os processos PVD é que eles são ecologicamente corretos. Como um método puramente físico, o PVD evita o uso de produtos químicos agressivos e tóxicos associados à galvanoplastia tradicional, resultando em uma operação mais limpa e segura.

Como Selecionar o Processo PVD Correto

Sua escolha final deve ser guiada inteiramente pelo seu objetivo para o produto final.

- Se seu foco principal for estética e acabamentos econômicos: Máquinas baseadas em Evaporação fornecem revestimentos decorativos brilhantes para bens de consumo.

- Se seu foco principal for durabilidade, resistência ao desgaste e precisão: Máquinas de Sputtering ou Arco Catódico fornecerão os revestimentos densos e duros necessários para ferramentas e peças industriais.

- Se seu foco principal for revestir grandes volumes de peças pequenas e soltas: Um revestidor PVD de Barril especializado é a solução mais eficiente e eficaz.

A escolha da máquina certa começa com uma compreensão clara do desempenho exigido do seu revestimento, pois o método de deposição dita o resultado final.

Tabela de Resumo:

| Tecnologia PVD | Melhor Para | Características Principais |

|---|---|---|

| Evaporação | Acabamentos decorativos, revestimentos refletivos | Processo simples, acabamentos metálicos brilhantes, econômico |

| Sputtering | Ferramentas de alta precisão, revestimentos uniformes | Excelente adesão, processo de temperatura mais baixa, versátil |

| Arco Catódico | Durabilidade extrema, revestimentos duros | Filmes densos, resistência superior ao desgaste, alta ionização |

| Deposição por Laser Pulsado | Multicamadas complexas, aplicações de pesquisa | Controle preciso da composição, filmes de alta qualidade |

| PVD de Barril | Peças pequenas a granel, geometrias complexas | Ação de tombamento, cobertura uniforme em componentes soltos |

Pronto para Otimizar Seu Processo de Revestimento?

A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais com soluções de revestimento PVD de precisão. Quer você esteja desenvolvendo acabamentos decorativos, ferramentas de alto desempenho ou componentes especializados, nossa experiência garante que você obtenha a tecnologia certa para suas necessidades específicas.

Nós fornecemos:

- Recomendações de equipamentos PVD personalizados com base em sua aplicação

- Orientação especializada sobre otimização de processos e fixação

- Soluções de revestimento ecologicamente corretas que superam os métodos tradicionais

- Suporte para operações de pesquisa e produção em escala

Vamos discutir como a tecnologia PVD correta pode aprimorar o desempenho e a durabilidade do seu produto. Entre em contato com nossos especialistas em revestimento hoje mesmo para uma consulta personalizada e descubra como a KINTEK pode avançar suas capacidades de revestimento.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Máquina de Fundição de Filme Esticável de PVC para Plástico de Laboratório para Teste de Filme

- Prensa Térmica Automática a Vácuo com Tela Sensível ao Toque

- Máquina de Extrusão de Filme Soprado de Laboratório Co-Extrusão de Três Camadas

- Esterilizador de Laboratório Autoclave Máquina de Esterilização de Pó de Ervas para Plantas

As pessoas também perguntam

- O que significa pulverização catódica PVD? Um Guia para a Deposição de Filmes Finos de Alto Desempenho

- Quais são os efeitos da pulverização catódica por magnetron? Obtenha Filmes Finos Duráveis e de Alta Qualidade para o Seu Laboratório

- Quantos tipos de pulverização catódica (sputtering) existem? Um guia para técnicas de CC, RF e avançadas

- Como funciona uma máquina de pulverização catódica? Alcance Precisão em Nível Atômico para Seus Revestimentos

- O que é um sistema de pulverização catódica? Obtenha Deposição de Filmes Finos Inigualável para o Seu Laboratório