Os principais tipos de esferas de moagem são amplamente categorizados pela sua composição material, caindo mais comumente em duas famílias principais: aço e cerâmica. As esferas de aço, incluindo as variantes forjadas e de cromo fundido, são o padrão da indústria para aplicações de grande escala e alto impacto, como mineração. As esferas de cerâmica, como alumina e zircônia, são escolhidas para aplicações onde a prevenção de contaminação metálica e a obtenção de tamanhos de partícula finos são críticas.

A seleção de uma esfera de moagem é uma decisão crítica que impacta diretamente a eficiência da moagem, a pureza do produto e o custo operacional. A principal troca reside entre a força bruta e a relação custo-benefício dos meios de aço versus a precisão e pureza oferecidas pelos meios de cerâmica.

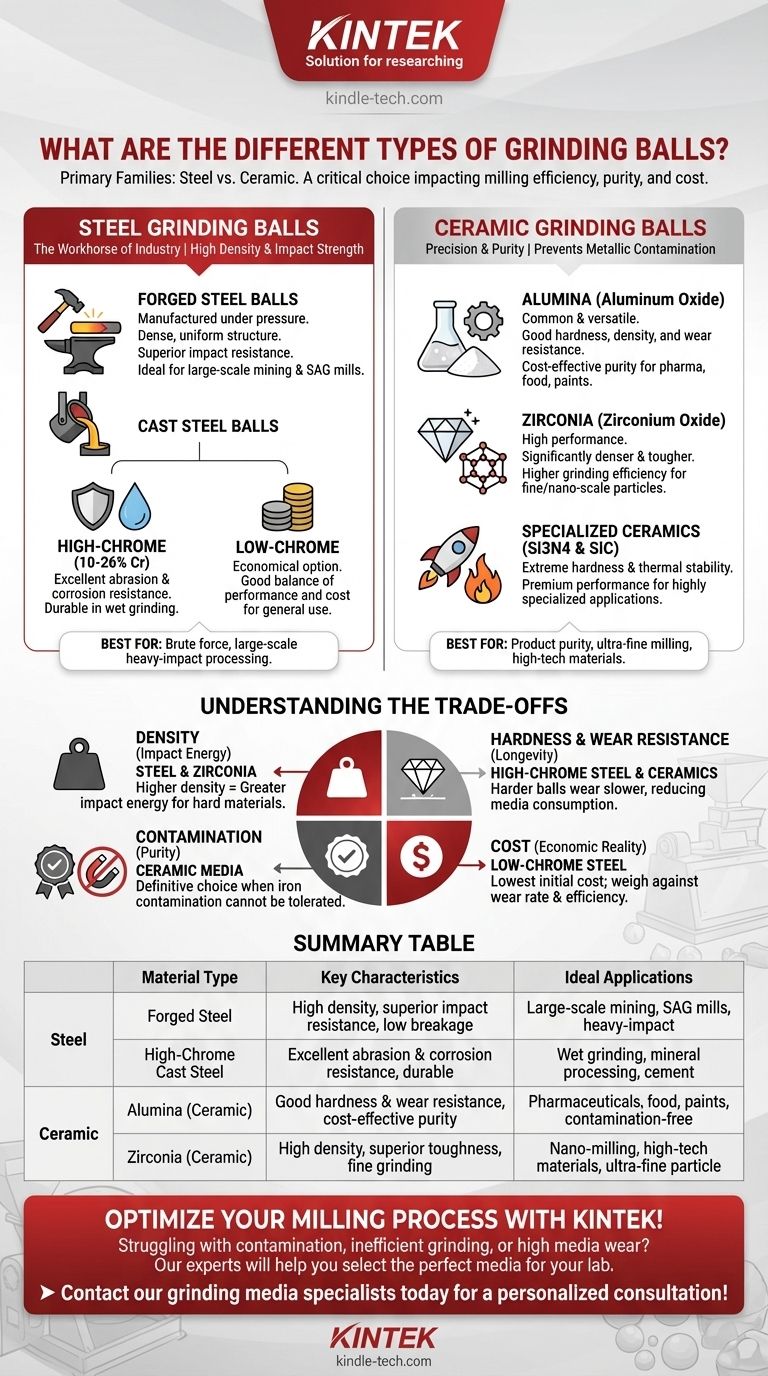

As Duas Famílias Principais: Aço vs. Cerâmica

A distinção mais fundamental nos meios de moagem é o material. Esta escolha dita quase todas as características de desempenho, desde a resistência ao impacto até o potencial de contaminação do material a ser moído.

Aço: O Cavalo de Batalha da Indústria

As esferas de moagem de aço são a escolha padrão para a maioria das moagens industriais em larga escala, particularmente no processamento de minerais e na produção de cimento. Sua alta densidade e resistência ao impacto as tornam excepcionalmente eficazes para quebrar materiais grandes e duros.

Cerâmica: Precisão e Pureza

Os meios cerâmicos são usados quando a pureza do produto final é primordial. Aplicações em produtos farmacêuticos, materiais de alta tecnologia, produtos alimentícios e tintas não podem tolerar a contaminação por ferro que provém das esferas de aço. Eles também são essenciais para alcançar tamanhos de partícula muito finos, ou mesmo em escala nanométrica.

Uma Análise Mais Profunda das Esferas de Moagem de Aço

Dentro da família do aço, o processo de fabricação e a composição da liga criam diferenças significativas de desempenho.

Esferas de Aço Forjado

As esferas de aço forjado são fabricadas aquecendo tarugos de aço e moldando-os sob pressão extrema. Este processo cria uma estrutura interna muito densa e uniforme, resultando em resistência superior ao impacto e uma taxa de quebra muito baixa, tornando-as ideais para moinhos SAG e de bolas de alto impacto.

Esferas de Aço Fundido com Alto Teor de Cromo

Como o nome indica, estas esferas são fundidas a partir de aço fundido com um alto teor de cromo (tipicamente 10-26%). O cromo forma compostos de carboneto de cromo extremamente duros dentro da matriz de aço, proporcionando excelente resistência à abrasão e corrosão. Isso as torna altamente duráveis, especialmente em ambientes de moagem úmida.

Esferas de Aço Fundido com Baixo Teor de Cromo

Esta é uma opção mais econômica onde a intensa resistência ao desgaste do alto cromo não é necessária. As esferas fundidas de baixo cromo oferecem um bom equilíbrio entre desempenho e custo para aplicações menos exigentes, embora se desgastem mais rapidamente do que suas contrapartes de alto cromo.

Explorando o Espectro dos Meios Cerâmicos

Os meios de moagem cerâmicos oferecem uma ampla gama de propriedades com base em sua composição química específica.

Alumina (Óxido de Alumínio)

A alumina é um dos meios cerâmicos mais comuns e versáteis. Oferece boa dureza, densidade e excelente resistência ao desgaste a um custo razoável. É uma escolha confiável para uma ampla gama de aplicações onde a contaminação por metal é uma preocupação.

Zircônia (Óxido de Zircônio)

As esferas de zircônia representam um avanço no desempenho. São significativamente mais densas e resistentes que a alumina, permitindo uma eficiência de moagem muito maior e a capacidade de moer materiais a tamanhos de partícula mais finos. Essa alta densidade se traduz em maior energia de impacto no moinho.

Cerâmicas Especializadas: Nitreto e Carboneto de Silício

Materiais como nitreto de silício e carboneto de silício representam o extremo de alto desempenho do espectro. Oferecem dureza extrema e estabilidade térmica, mas vêm com um preço premium. São reservados para aplicações altamente especializadas onde outros meios falham em seu desempenho.

Compreendendo as Trocas

A seleção do meio certo envolve o equilíbrio de quatro fatores críticos. Cada tipo de material apresenta um perfil diferente de pontos fortes e fracos.

Densidade: O Impulsionador da Energia de Impacto

Maior densidade significa mais massa no mesmo volume, levando a maior energia cinética no impacto. É por isso que as esferas densas de zircônia e aço são tão eficazes na moagem de materiais duros e na redução rápida do tamanho das partículas.

Dureza e Resistência ao Desgaste: A Chave para a Longevidade

Uma esfera de moagem mais dura se desgastará mais lentamente, reduzindo os custos de consumo do meio e mantendo uma carga consistente no moinho. O aço de alto cromo e a maioria das cerâmicas se destacam nesta área.

Contaminação: O Fator Pureza

Este é frequentemente o fator decisivo. Se o seu processo não pode tolerar contaminação por ferro, o meio de aço não é uma opção. O meio cerâmico é a escolha definitiva para garantir a pureza do produto.

Custo: A Realidade Econômica

O preço de compra inicial dos meios de moagem varia drasticamente. O aço de baixo cromo é o mais acessível, enquanto as cerâmicas especializadas como o nitreto de silício são as mais caras. Este custo deve ser ponderado em relação à taxa de desgaste do meio e à eficiência da moagem para determinar o verdadeiro custo operacional.

Como Selecionar o Meio de Moagem Correto

Sua escolha deve ser ditada por seus objetivos de processo específicos e requisitos de material.

- Se o seu foco principal é o processamento de minério em larga escala: Esferas de aço forjado ou de alto cromo fundido fornecem a resistência ao impacto e ao desgaste necessárias a um custo eficaz.

- Se o seu foco principal é prevenir a contaminação por metal: As esferas cerâmicas de alumina ou zircônia são as únicas opções viáveis para garantir a pureza do produto.

- Se o seu foco principal é alcançar tamanhos de partícula ultrafinos (nanomoagem): As esferas de zircônia de alta densidade fornecem a alta energia de impacto necessária para uma moagem fina eficiente.

- Se o seu foco principal é equilibrar desempenho e orçamento: A alumina de alta pureza oferece excelente valor para aplicações sensíveis à contaminação, enquanto o aço de baixo cromo funciona bem para moagem de uso geral.

Em última análise, o meio de moagem ideal é aquele que se alinha perfeitamente com seus requisitos de material, processo e pureza.

Tabela Resumo:

| Tipo de Material | Características Principais | Aplicações Ideais |

|---|---|---|

| Aço Forjado | Alta densidade, resistência superior ao impacto, baixa taxa de quebra | Mineração em larga escala, moinhos SAG, moagem de alto impacto |

| Aço Fundido com Alto Teor de Cromo | Excelente resistência à abrasão e corrosão, durável | Moagem úmida, processamento de minerais, produção de cimento |

| Alumina (Cerâmica) | Boa dureza e resistência ao desgaste, pureza econômica | Produtos farmacêuticos, alimentos, tintas, moagem geral sem contaminação |

| Zircônia (Cerâmica) | Alta densidade, tenacidade superior, eficiência de moagem fina | Nanomoagem, materiais de alta tecnologia, redução de tamanho de partícula ultrafina |

Otimize seu processo de moagem com o meio de moagem certo da KINTEK!

Lutando com contaminação, moagem ineficiente ou alto desgaste do meio? Nossos especialistas o ajudarão a selecionar as esferas de moagem de aço ou cerâmica perfeitas para maximizar a eficiência do seu laboratório, garantir a pureza do produto e reduzir os custos operacionais.

➤ Entre em contato com nossos especialistas em meios de moagem hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Moinho de Bolas de Laboratório com Jarro e Bolas de Moagem em Liga Metálica

- Moinho de Bolas de Laboratório em Aço Inoxidável para Pó Seco e Líquido com Revestimento Cerâmico de Poliuretano

- Moinho de Tambor Horizontal de Laboratório

- Moinho de Tambor Horizontal de Quatro Corpos para Laboratório

- Moinho Planetário de Bolas de Laboratório Máquina de Moagem Rotativa de Bolas

As pessoas também perguntam

- Qual é o tamanho do produto de um moinho de bolas? Alcance Precisão em Nível de Mícron para Seus Materiais

- Qual é a função principal do processo de moagem em misturas de LiCoO2/LSPS? Otimizar a Condutividade de Baterias de Estado Sólido

- Quais são os fatores que afetam a eficiência da moagem? Otimize seu processo para produção máxima

- Qual é o propósito da moagem por bolas? Uma Ferramenta Versátil para Síntese e Modificação de Materiais

- Quais são as desvantagens de um moinho de bolas? Alto Consumo de Energia, Ruído e Riscos de Contaminação