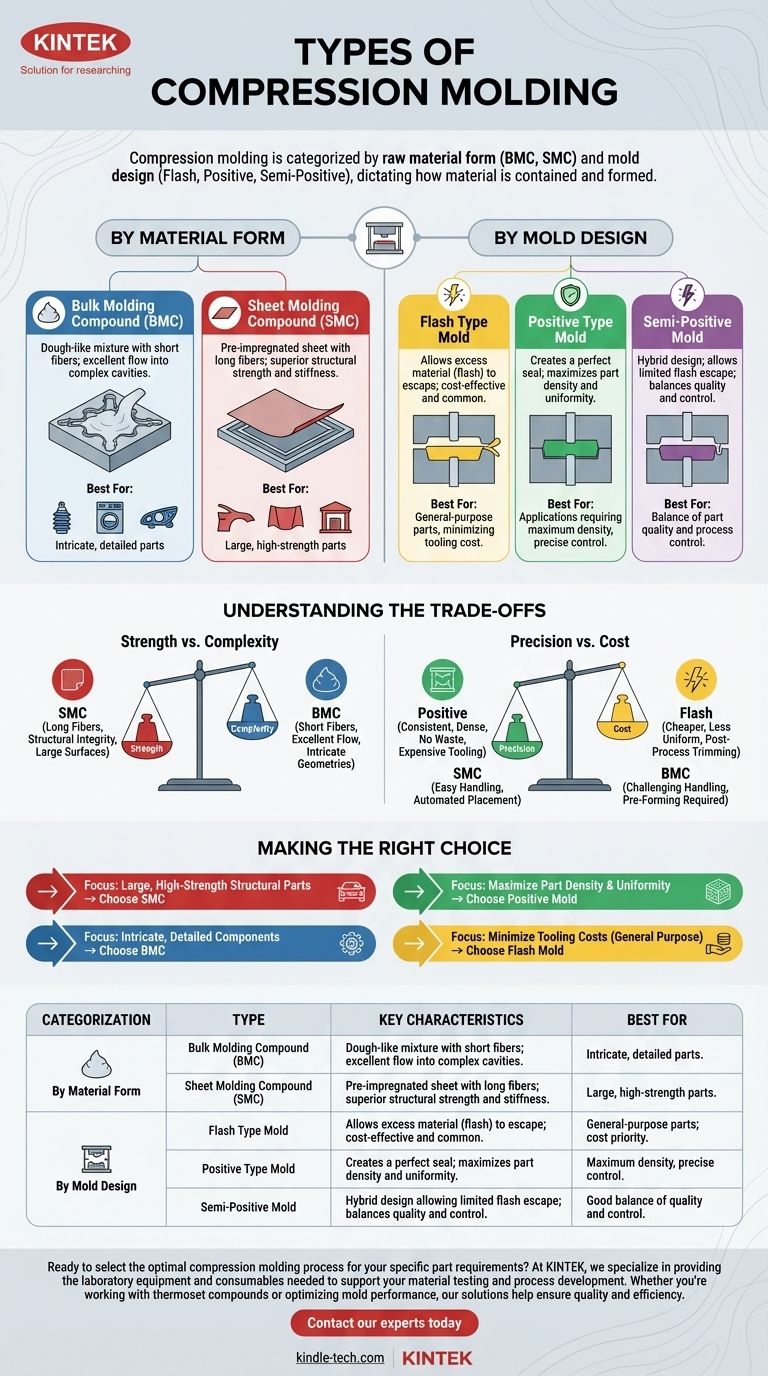

Em sua essência, a moldagem por compressão é categorizada de duas maneiras principais: pela forma da matéria-prima utilizada e pelo design do próprio molde. As distinções de processo mais comuns são Composto de Moldagem a Granel (BMC) e Composto de Moldagem em Folha (SMC), que definem o material. O design do molde, como flash, positivo ou semipositivo, dita como esse material é contido e formado sob pressão.

A escolha entre as variações de moldagem por compressão não é sobre qual é a "melhor", mas qual é a mais apropriada. Sua decisão depende de uma troca direta entre a complexidade da sua peça, a resistência estrutural necessária e seu orçamento para ferramentas e controle de processo.

Compreendendo os Tipos de Processo Primários: Forma do Material

A distinção mais significativa na moldagem por compressão é o estado do plástico termofixo antes de entrar no molde. Isso dita o fluxo do material, o comprimento da fibra e a aplicação ideal.

Composto de Moldagem a Granel (BMC)

O Composto de Moldagem a Granel é uma mistura semelhante a massa ou pasta. Ele combina resina termofixa com vários enchimentos, catalisadores e fibras de reforço curtas (como fibra de vidro picada).

Devido à sua consistência, o BMC flui facilmente para cavidades intrincadas e complexas. Isso o torna ideal para a produção de peças menores e detalhadas, como isoladores elétricos, componentes de eletrodomésticos e carcaças de faróis automotivos.

Composto de Moldagem em Folha (SMC)

O Composto de Moldagem em Folha é um material pré-impregnado, semelhante a uma manta. Consiste em uma camada de resina e enchimentos reforçados com fibras mais longas, imprensada entre duas camadas de filme transportador.

As fibras mais longas no SMC proporcionam resistência estrutural e rigidez superiores. Isso o torna o material preferido para peças grandes, relativamente planas e de alta resistência, como painéis de carroceria automotiva, capôs de caminhões e fachadas de edifícios.

Como o Design do Molde Influencia o Processo

A segunda maneira de categorizar a moldagem por compressão é pelo design da ferramenta. O molde determina como a pressão é aplicada e se o excesso de material pode escapar.

Moldes Tipo Flash

Este é o design de molde mais comum e econômico. Ele é construído com uma pequena folga ou área de "terra" ao redor da cavidade, permitindo que o excesso de material, conhecido como flash, escape à medida que o molde se fecha.

Embora simples e tolerante a pequenas variações na carga de material, este método oferece menos controle sobre a densidade final da peça e pode exigir uma operação de corte secundária para remover o flash.

Moldes Tipo Positivo

Um molde positivo é projetado para criar uma vedação perfeita ao redor da carga de material. As metades macho e fêmea do molde se encaixam telescopicamente, não deixando caminho para o excesso de material escapar.

Este design força todo o material para dentro da peça, resultando em densidade e uniformidade máximas. No entanto, ele requer uma quantidade extremamente precisa de material para evitar uma peça incompleta ou pressões excessivamente altas dentro do molde.

Moldes Semipositivos

Os moldes semipositivos oferecem um compromisso entre os designs flash e positivo. Eles permitem que o molde se feche completamente como um molde positivo, mas incorporam um pequeno canal de alívio para que uma quantidade limitada de flash escape.

Essa abordagem híbrida proporciona melhor controle de densidade do que um molde flash, sendo mais tolerante do que um molde positivo verdadeiro, oferecendo um bom equilíbrio entre qualidade da peça e controle do processo.

Compreendendo as Trocas

A escolha da combinação certa de material e design de molde requer o equilíbrio de prioridades concorrentes de custo, qualidade e geometria da peça.

Resistência vs. Complexidade

As fibras longas do SMC proporcionam excelente integridade estrutural para grandes superfícies, mas não fluem bem para características pequenas e complexas. As fibras curtas e a natureza pastosa do BMC permitem que ele preencha geometrias intrincadas com facilidade, mas à custa da resistência final.

Precisão vs. Custo

Os moldes positivos produzem peças altamente consistentes e densas, sem desperdício, mas exigem ferramentas caras e de precisão e medições exatas de material. Os moldes flash são mais baratos de construir e operar, mas resultam em peças menos uniformes e exigem corte pós-processo.

Manuseio de Materiais e Automação

O SMC é facilmente manuseado em grandes folhas e se presta ao corte e posicionamento automatizados. O BMC é mais amorfo e pode ser mais desafiador de manusear automaticamente, muitas vezes exigindo pré-formação em uma forma específica antes de ser colocado no molde.

Fazendo a Escolha Certa para o Seu Projeto

Use estas diretrizes para selecionar a melhor abordagem com base no seu objetivo principal.

- Se o seu foco principal são peças estruturais grandes e de alta resistência: Escolha o Composto de Moldagem em Folha (SMC) por suas propriedades mecânicas superiores.

- Se o seu foco principal são componentes intrincados e detalhados: Escolha o Composto de Moldagem a Granel (BMC) por suas excelentes características de fluxo.

- Se o seu foco principal é maximizar a densidade da peça e minimizar o desperdício: Um molde positivo é a escolha ideal, mas esteja preparado para custos de ferramentas mais altos e controle de processo mais rigoroso.

- Se o seu foco principal é minimizar os custos de ferramentas para peças de uso geral: Um molde tipo flash é a solução mais comum e econômica.

Em última análise, alinhar as características do material e o design do molde com os requisitos específicos da sua peça é a chave para uma moldagem por compressão bem-sucedida.

Tabela Resumo:

| Categorização | Tipo | Características Principais | Melhor Para |

|---|---|---|---|

| Por Forma do Material | Composto de Moldagem a Granel (BMC) | Mistura semelhante a massa com fibras curtas; excelente fluxo em cavidades complexas. | Peças intrincadas e detalhadas (por exemplo, isoladores elétricos, componentes de eletrodomésticos). |

| Composto de Moldagem em Folha (SMC) | Folha pré-impregnada com fibras longas; resistência estrutural e rigidez superiores. | Peças grandes e de alta resistência (por exemplo, painéis de carroceria automotiva, capôs de caminhões). | |

| Por Design do Molde | Molde Tipo Flash | Permite que o excesso de material (flash) escape; econômico e comum. | Peças de uso geral onde a minimização do custo da ferramenta é uma prioridade. |

| Molde Tipo Positivo | Cria uma vedação perfeita; maximiza a densidade e uniformidade da peça. | Aplicações que exigem densidade máxima e desperdício mínimo, com controle preciso do material. | |

| Molde Semipositivo | Um design híbrido que permite a fuga limitada de flash; equilibra qualidade e controle. | Um bom equilíbrio entre qualidade da peça e controle do processo, mais tolerante que um molde positivo. |

Pronto para selecionar o processo de moldagem por compressão ideal para os requisitos específicos da sua peça? A escolha entre BMC, SMC e diferentes designs de moldes impacta diretamente a resistência, complexidade e custo do seu produto final.

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório e consumíveis necessários para apoiar seus testes de materiais e desenvolvimento de processos. Quer você esteja trabalhando com compostos termofixos ou otimizando o desempenho do molde, nossas soluções ajudam a garantir qualidade e eficiência.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar os projetos de moldagem por compressão do seu laboratório e ajudá-lo a alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Pequena Máquina de Moldagem por Injeção para Uso em Laboratório

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensagem de Comprimidos de Punção Única e Máquina Rotativa de Prensagem de Comprimidos de Produção em Massa para TDP

As pessoas também perguntam

- Qual é a capacidade de injeção de uma máquina de moldagem por injeção? Otimize o Tamanho do Seu Tiro para Peças Impecáveis

- Quais são os parâmetros a serem considerados na seleção da máquina de moldagem de parede fina? Especificações Chave para Produção de Alta Velocidade

- O que é técnica de moldagem? Um guia para fabricação de peças complexas em alto volume

- Qual é um ponto positivo da moldagem por injeção? Alcance Produção de Alto Volume com Eficiência Incomparável

- O que se pode fazer com uma máquina de moldagem por injeção? Produzir em massa peças plásticas de alta qualidade de forma eficiente