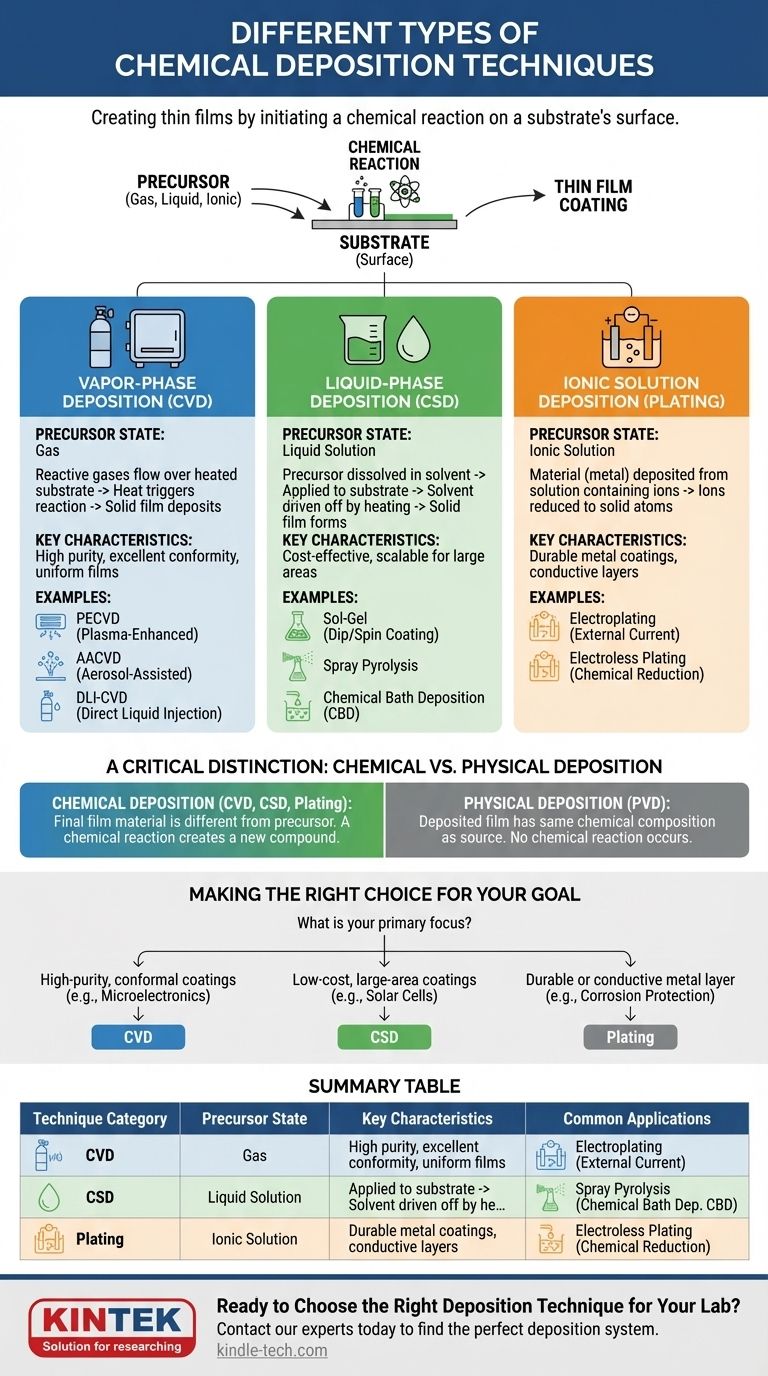

Em sua essência, a deposição química é uma família de técnicas usadas para criar filmes finos e revestimentos ao iniciar uma reação química na superfície de um substrato. Os métodos principais são categorizados pelo estado físico do precursor químico: Deposição Química de Vapor (CVD) a partir de um gás, Deposição Química por Solução (CSD) a partir de um líquido e Galvanoplastia (Plating) a partir de uma solução iônica.

A distinção crítica entre as técnicas de deposição química é a fase do material precursor—gás, líquido ou solução rica em íons. Entender essa diferença fundamental é a chave para selecionar o processo correto para um material e aplicação específicos.

As Categorias Fundamentais de Deposição Química

Para realmente entender esses métodos, é melhor agrupá-los pelo estado do material de partida. Isso determina o equipamento, as condições do processo e os tipos de filmes que você pode criar.

Deposição em Fase de Vapor (CVD)

A Deposição Química de Vapor (CVD) envolve o fluxo de gases precursores reativos sobre um substrato aquecido. O calor desencadeia uma reação química, fazendo com que um material sólido se deposite como um filme fino na superfície do substrato.

Este método é valorizado por sua capacidade de criar filmes altamente puros, densos e uniformes que se conformam perfeitamente até mesmo às formas de superfície mais complexas.

Existem várias formas especializadas de CVD:

- CVD Assistida por Plasma (PECVD): Usa plasma (um gás ionizado) para energizar a reação química. Isso permite que a deposição ocorra em temperaturas muito mais baixas do que a CVD tradicional, o que é crucial para substratos sensíveis à temperatura.

- CVD Assistida por Aerossol (AACVD): O precursor químico é primeiro dissolvido em um solvente e depois aerossolizado em gotículas minúsculas. Este aerossol é então entregue a uma câmara aquecida, onde vaporiza e reage.

- Injeção Direta de Líquido (DLI-CVD): Um precursor líquido é injetado diretamente em uma câmara de vaporização aquecida. Isso fornece controle preciso sobre a taxa de entrega do precursor, levando a um crescimento de filme altamente reprodutível.

Deposição em Fase Líquida (CSD)

A Deposição Química por Solução (CSD) abrange um amplo conjunto de técnicas onde o precursor é dissolvido em um solvente para criar uma solução química. Esta solução é então aplicada a um substrato, e o solvente é removido por aquecimento, deixando para trás um filme sólido.

Os métodos CSD são frequentemente mais simples, mais baratos e mais escaláveis para grandes áreas do que a CVD, embora a qualidade do filme possa, às vezes, ser menos uniforme.

As técnicas comuns de CSD incluem:

- Sol-Gel: Uma solução química (o "sol") passa por uma transição para formar uma rede semelhante a um gel. Isso pode ser aplicado a um substrato por imersão (dip-coating) ou rotação (spin-coating) antes de ser aquecido para formar um filme denso, muitas vezes cerâmico ou vítreo.

- Pirólise por Spray: A solução química é pulverizada como uma névoa fina sobre um substrato aquecido. As gotículas sofrem decomposição térmica (pirólise) ao atingir a superfície quente, formando o filme desejado.

- Deposição em Banho Químico (CBD): Um substrato é imerso em uma solução química diluída. O filme se forma lentamente na superfície do substrato como resultado de uma reação química controlada e precipitação dentro do banho.

Deposição em Solução Iônica (Galvanoplastia)

A Galvanoplastia (Plating) envolve a deposição de um material, tipicamente um metal, em uma superfície condutora a partir de uma solução contendo seus íons. O processo depende da redução desses íons a átomos de metal sólidos.

Este é um processo industrial muito comum para criar camadas condutoras, revestimentos resistentes à corrosão ou acabamentos decorativos.

Os dois principais tipos de galvanoplastia são:

- Eletrodeposição (Electroplating): Uma corrente elétrica externa é usada para impulsionar a redução dos íons metálicos no substrato (o cátodo). Isso permite um controle rápido e preciso sobre a espessura da camada depositada.

- Deposição Eletrolítica (Electroless Plating): A deposição é impulsionada por uma reação química usando um agente redutor contido na própria solução de galvanoplastia. Este processo não requer uma fonte de energia externa e pode revestir uniformemente formas complexas e até mesmo superfícies não condutoras (após ativação inicial).

Uma Distinção Crítica: Deposição Química vs. Física

É comum ver a deposição química comparada a outra categoria principal: Deposição Física de Vapor (PVD). Entender a diferença é essencial para navegar na ciência dos materiais.

Deposição Química (CVD)

Em todas as formas de deposição química, o material final do filme é diferente do precursor. Ocorre uma reação química para criar um novo composto no substrato. É por isso que é chamada de deposição "química".

Deposição Física (PVD)

Em métodos PVD como sputtering ou evaporação, um material alvo é fisicamente ejetado (por exemplo, por bombardeio iônico) ou vaporizado. Este vapor então viaja e se condensa no substrato. Nenhuma reação química ocorre; o filme depositado tem a mesma composição química do material de origem.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma técnica depende inteiramente dos seus requisitos de material, orçamento e da geometria da peça que você está revestindo.

- Se o seu foco principal são revestimentos conformes de alta pureza para microeletrônica complexa: A CVD é o padrão da indústria devido à sua precisão e qualidade de filme inigualáveis.

- Se o seu foco principal são revestimentos de baixo custo e grande área, como células solares ou vidro arquitetônico: Técnicas CSD como pirólise por spray ou sol-gel oferecem excelente escalabilidade e custo-benefício.

- Se o seu foco principal é aplicar uma camada metálica durável ou condutora: A Galvanoplastia (seja eletrolítica ou eletroless) é o método mais direto e bem estabelecido.

Ao entender o estado fundamental do precursor—gás, líquido ou íon—você pode navegar efetivamente pelo cenário das técnicas de deposição e selecionar o caminho ideal para o seu projeto.

Tabela de Resumo:

| Categoria da Técnica | Estado do Precursor | Características Principais | Aplicações Comuns |

|---|---|---|---|

| Deposição Química de Vapor (CVD) | Gás | Alta pureza, excelente conformidade, filmes uniformes | Microeletrônica, peças 3D complexas |

| Deposição Química por Solução (CSD) | Líquido | Custo-eficaz, escalável para grandes áreas | Células solares, vidro arquitetônico |

| Galvanoplastia (Eletro & Eletroless) | Solução Iônica | Revestimentos metálicos duráveis, pode revestir não condutores | Camadas condutoras, proteção contra corrosão |

Pronto para Escolher a Técnica de Deposição Certa para o Seu Laboratório?

Navegar no mundo da CVD, CSD e galvanoplastia pode ser complexo. O equipamento certo é fundamental para alcançar os revestimentos uniformes e de alta pureza que sua pesquisa ou produção exigem.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Fornecemos as ferramentas de deposição confiáveis e o suporte especializado para garantir seu sucesso. Se você está desenvolvendo eletrônicos de próxima geração ou aplicando revestimentos duráveis, temos a solução para você.

Vamos discutir os requisitos do seu projeto. Entre em contato com nossos especialistas hoje para encontrar o sistema de deposição perfeito para sua aplicação.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Qual é o gás de processo para sputtering? Otimize a deposição de filmes finos com o gás certo

- Qual é o papel do equipamento de CVD em precursores de filmes finos de nano-diamante? Alcançar Síntese de Precisão

- Quanto tempo leva a pirólise de biochar? De segundos a dias, eis o porquê

- O que é bio-óleo de pirólise? Um Combustível Renovável e Matéria-Prima Química

- Por que o nível de vácuo elevado é crítico nos sistemas de vácuo para diamantes CVD? Alcançar crescimento cristalino puro

- Por que a deposição CVD é realizada sob baixas pressões? Alcançar Uniformidade e Conformidade de Filme Superiores

- O que é plasma na pulverização catódica por RF? O Motor da Deposição de Filmes Finos

- O que é deposição de vapor físico-químico? PVD vs. CVD Explicado para Revestimento Fino Preciso