O método de resfriamento após o tratamento térmico, conhecido como têmpera, é uma etapa crítica que determina as propriedades finais de um metal. Os métodos principais envolvem imergir o componente aquecido em um líquido como salmoura, água ou óleo, ou resfriá-lo em uma atmosfera gasosa controlada usando ar, nitrogênio ou argônio. A escolha do meio determina a taxa de resfriamento, que por sua vez controla a microestrutura, dureza e tenacidade do material.

A seleção de um método de têmpera não é meramente sobre resfriar a peça; é uma decisão de engenharia precisa. A velocidade e o meio da têmpera são escolhidos para alcançar uma estrutura metalúrgica alvo, enquanto se gerenciam riscos como distorção, rachaduras e oxidação superficial.

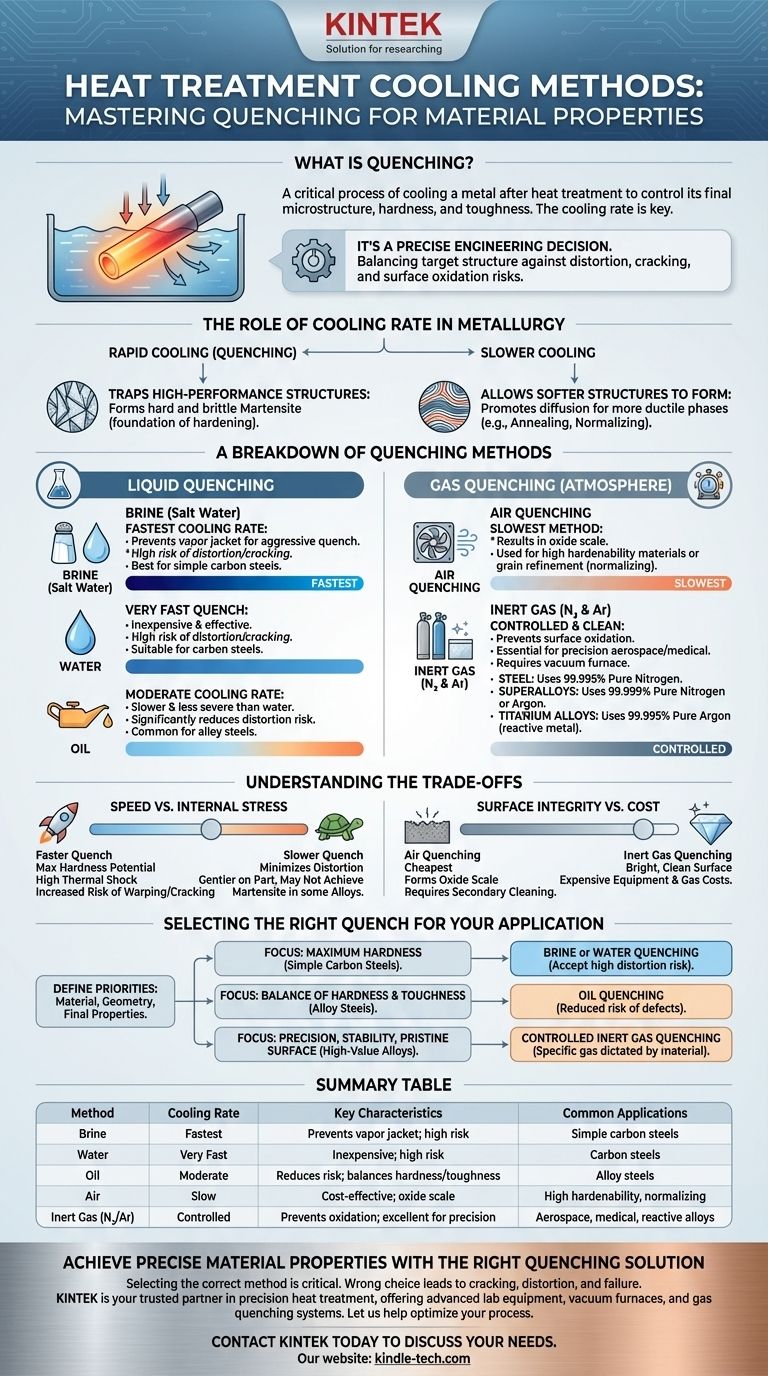

O Papel da Taxa de Resfriamento na Metalurgia

O propósito inteiro da têmpera é controlar a transformação de fase do metal à medida que ele resfria. Ao manipular a taxa de resfriamento, você pode fixar microestruturas desejáveis e fora do equilíbrio.

Retenção de Estruturas de Alto Desempenho

Para materiais como o aço, o aquecimento a uma alta temperatura (austenitização) dissolve o carbono na matriz de ferro. O resfriamento rápido retém essa estrutura, forçando-a a se transformar em martensita, uma fase muito dura e frágil. Esta é a base do endurecimento.

Permitindo a Formação de Estruturas Mais Macias

O resfriamento mais lento permite que os átomos tenham mais tempo para difundir e formar estruturas mais macias e dúcteis, como perlita ou bainita. Processos como recozimento ou normalização usam resfriamento lento para amolecer um material, aliviar tensões internas e refinar sua estrutura granular.

Uma Análise Detalhada dos Métodos de Têmpera

Os métodos de têmpera são amplamente categorizados pelo meio utilizado. Cada um oferece um nível diferente de severidade e controle de resfriamento.

Têmpera Líquida

Esta é a categoria mais comum, caracterizada pela rápida extração de calor através do contato direto com um líquido.

- Salmoura (Água Salgada): Proporciona a taxa de resfriamento mais rápida. O sal ajuda a romper a camada de vapor isolante que pode se formar ao redor da peça, garantindo uma têmpera mais uniforme e agressiva.

- Água: Oferece uma têmpera muito rápida, mas é menos severa que a salmoura. É barata e eficaz, mas apresenta alto risco de distorção e rachaduras na peça, especialmente em geometrias complexas.

- Óleo: Mais lento que a água, proporcionando uma têmpera menos severa. Isso reduz significativamente o risco de distorção e rachaduras, tornando-o uma escolha comum para muitos aços-liga.

Têmpera a Gás

Também conhecida como têmpera em atmosfera, este método é usado quando o controle, a integridade da superfície e a minimização da distorção são primordiais. É tipicamente realizada dentro de um forno a vácuo.

- Têmpera a Ar: Este é o método mais lento, frequentemente referido como normalização para aços. É usado para materiais com alta temperabilidade (que endurecem mesmo com resfriamento lento) ou quando o objetivo é refinar a estrutura granular em vez de alcançar a dureza máxima.

- Gás Inerte (Nitrogênio e Argônio): Este é um método de alto desempenho essencial para aplicações aeroespaciais e médicas. O resfriamento com gás inerte de alta pureza previne completamente a oxidação superficial. A escolha do gás é crítica e dependente do material.

- Aço: Tipicamente temperado com nitrogênio 99,995% puro.

- Superligas: Requerem maior pureza, usando nitrogênio ou argônio 99,999%.

- Ligas de Titânio: São reativas e requerem um gás verdadeiramente inerte como argônio 99,995% para prevenir contaminação e fragilização.

Compreendendo os Compromissos

A escolha de um método de têmpera envolve equilibrar prioridades concorrentes. Não existe um único método "melhor"; existe apenas o método mais apropriado para um material específico e resultado desejado.

Velocidade vs. Tensão Interna

O principal compromisso é entre alcançar a dureza desejada e manter a estabilidade dimensional.

- Têmperas mais rápidas (salmoura, água) maximizam o potencial de dureza, mas introduzem choque térmico significativo e tensões internas, aumentando o risco de empenamento ou rachaduras.

- Têmperas mais lentas (óleo, gás) são mais suaves para a peça, minimizando a distorção. No entanto, podem não ser rápidas o suficiente para alcançar a estrutura martensítica necessária em ligas de menor temperabilidade.

Integridade da Superfície vs. Custo

O ambiente de têmpera impacta diretamente a superfície da peça.

- A têmpera a ar é a mais barata, mas resulta na formação de carepa de óxido, que frequentemente requer uma operação de limpeza secundária, como jateamento de areia.

- A têmpera a gás inerte proporciona uma superfície brilhante e limpa diretamente do forno, mas requer equipamentos a vácuo caros e o custo contínuo de gases de alta pureza.

Compatibilidade do Material

O meio de têmpera deve ser quimicamente compatível com a liga metálica que está sendo tratada. Uma escolha inadequada pode arruinar o material. Como observado, metais reativos como o titânio não podem ser expostos a oxigênio ou mesmo nitrogênio em altas temperaturas e, portanto, exigem o uso de argônio.

Selecionando a Têmpera Certa para Sua Aplicação

Sua escolha deve ser impulsionada pelo material, pela geometria da peça e pelas propriedades finais que você precisa alcançar.

- Se seu foco principal é a dureza máxima em aços carbono simples: A têmpera em salmoura ou água é eficaz, mas você deve aceitar o alto risco de distorção e rachaduras.

- Se seu foco principal é um bom equilíbrio de dureza e tenacidade em aços-liga: A têmpera em óleo é a escolha mais comum e prática, oferecendo um risco reduzido de defeitos.

- Se seu foco principal é precisão, estabilidade dimensional e uma superfície impecável em ligas de alto valor: A têmpera controlada por gás inerte é a única opção confiável, com o gás específico ditado pelo próprio material.

Em última análise, o processo de têmpera é uma manipulação deliberada da metalurgia para produzir um componente que atenda aos seus requisitos de engenharia específicos.

Tabela Resumo:

| Método de Têmpera | Taxa de Resfriamento | Características Principais | Aplicações Comuns |

|---|---|---|---|

| Salmoura (Água Salgada) | Mais Rápida | Previne camada de vapor; alto risco de distorção/rachaduras | Aços carbono simples que requerem dureza máxima |

| Água | Muito Rápida | Barata; alto risco de distorção/rachaduras | Aços carbono |

| Óleo | Moderada | Reduz risco de distorção; equilibra dureza e tenacidade | Aços-liga |

| Ar | Lenta | Custo-benefício; resulta em carepa de óxido | Materiais com alta temperabilidade, normalização |

| Gás Inerte (N₂/Ar) | Controlada | Previne oxidação; excelente para precisão e integridade superficial | Aeroespacial, médico, ligas reativas (ex: titânio) |

Obtenha Propriedades de Material Precisas com a Solução de Têmpera Certa

Selecionar o método de têmpera correto é crucial para alcançar a dureza, tenacidade e estabilidade dimensional desejadas em seus componentes tratados termicamente. A escolha errada pode levar a rachaduras, distorções ou falha em atender às especificações de desempenho.

A KINTEK é sua parceira de confiança em tratamento térmico de precisão. Somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis, incluindo fornos a vácuo e sistemas de têmpera a gás, projetados para resultados controlados e repetíveis. Quer você esteja trabalhando com aços-liga padrão ou superligas reativas, nossa experiência garante que você tenha a tecnologia certa para otimizar seu processo de têmpera.

Deixe-nos ajudá-lo a aprimorar as capacidades do seu laboratório e garantir o sucesso do material.

Entre em contato com a KINTEK hoje para discutir suas necessidades específicas de aplicação e descobrir como nossas soluções podem trazer confiabilidade e precisão aos seus processos de tratamento térmico.

Guia Visual

Produtos relacionados

- Circulador de Resfriamento de 100L Resfriador de Água Circulador de Água para Banho de Reação de Temperatura Constante de Baixa Temperatura Banho de Água Resfriamento

- Circulador Refrigerador de 80L, Circulador de Água de Refrigeração para Banho de Água e Banho de Reação de Temperatura Constante de Baixa Temperatura

- Circulador de Banho de Água Refrigerador de 30L Banho de Reação de Temperatura Constante de Baixa Temperatura

- Circulador de Resfriamento de Banho de Água com Chiller de 50L para Reações a Baixa Temperatura e Temperatura Constante

- Circulador de Banho de Água Refrigerado a 20L, Banho de Reação com Temperatura Constante de Baixa Temperatura

As pessoas também perguntam

- Quais são as precauções de segurança para a soldagem por brasagem? Um sistema de 4 pilares para evitar fumos tóxicos, queimaduras e incêndios

- Qual é a fonte de energia para a pirólise? Do calor externo aos sistemas autossustentáveis

- Quais são as desvantagens das bombas de vácuo de palhetas rotativas? Entenda as Compensações Relacionadas ao Óleo

- O que é prensagem isostática a quente e a frio? Conformação vs. Acabamento para Materiais Superiores

- Quais são as aplicações da deposição de filmes finos? Desbloqueie Novas Possibilidades para os Seus Materiais

- Qual é a função de um agitador magnético de temperatura constante na síntese de líquidos iônicos funcionalizados com SO3H?

- Quais são os perigos do aquecimento em laboratório? Protocolos Essenciais de Segurança para Prevenir Queimaduras, Incêndios e Explosões

- Que precauções devem ser tomadas durante um experimento de tratamento térmico? Protocolos de segurança essenciais para o seu laboratório