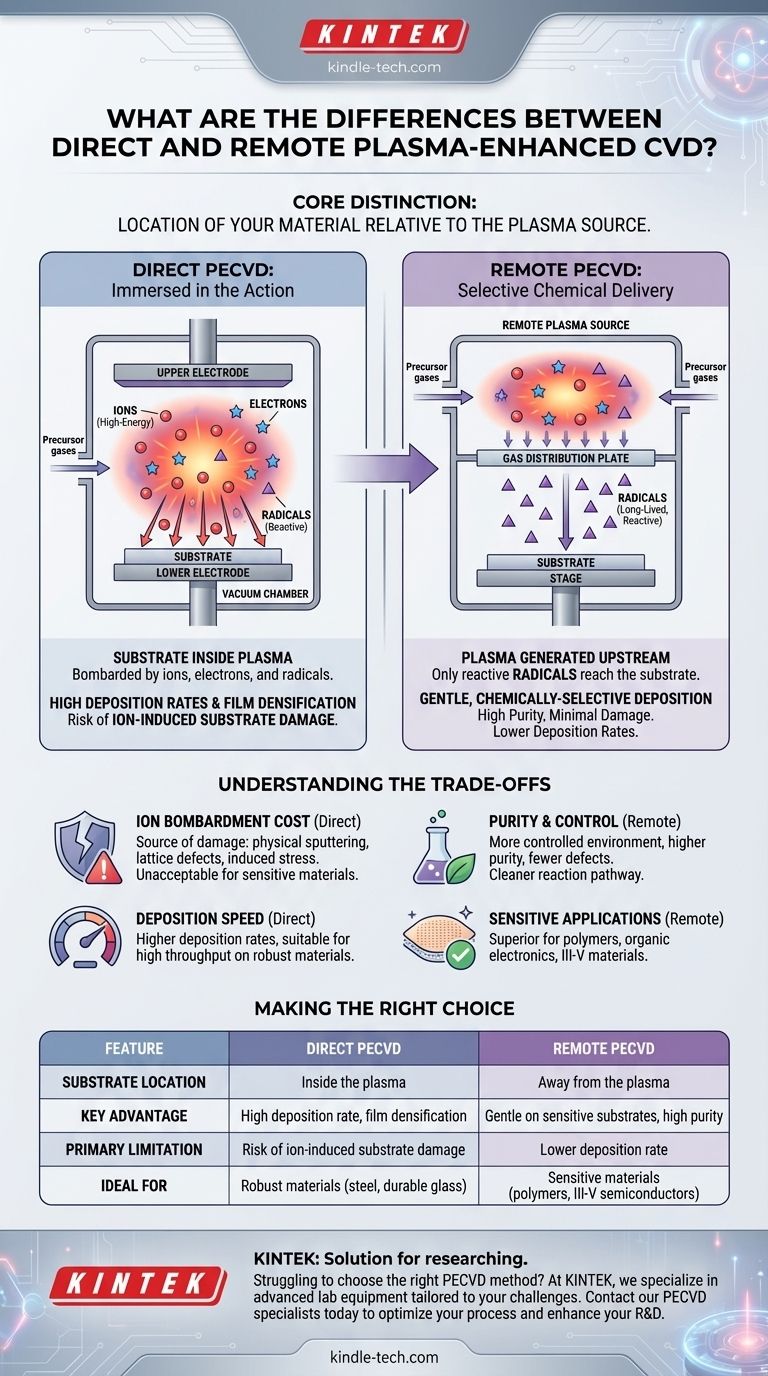

Em sua essência, a diferença entre deposição química de vapor assistida por plasma (PECVD) direta e remota é a localização do seu material em relação à fonte de plasma. Na PECVD direta, o substrato é colocado diretamente dentro do plasma, expondo-o a um ambiente de alta energia. Na PECVD remota, o plasma é gerado separadamente, e apenas as espécies químicas reativas desejadas são transportadas para o substrato, protegendo-o de íons prejudiciais.

A decisão entre PECVD direta e remota é uma troca fundamental entre a intensidade do processo e a integridade do material. A PECVD direta oferece maior energia e taxas de deposição ao custo de potencial dano ao substrato, enquanto a PECVD remota prioriza uma deposição suave e quimicamente seletiva para aplicações sensíveis.

O Papel do Plasma no CVD

Antes de comparar os dois métodos, é essencial entender por que o plasma é usado.

Por Que Usar Plasma?

A Deposição Química de Vapor (CVD) tradicional depende de altas temperaturas (frequentemente >600°C) para fornecer a energia necessária para decompor os gases precursores e depositar um filme. A PECVD gera um gás ionizado e altamente energético — o plasma — usando campos eletromagnéticos.

Este plasma fornece um caminho de energia alternativo para as reações químicas. Ao ativar os gases precursores no plasma, todo o processo pode ser executado em temperaturas significativamente mais baixas (frequentemente <300°C), permitindo a deposição em materiais que não suportam calor elevado, como polímeros ou wafers semicondutores pré-processados.

Os Componentes de um Plasma

Um plasma não é uma substância uniforme. É uma sopa complexa contendo elétrons de alta energia, íons positivos e moléculas eletricamente neutras, mas quimicamente reativas, chamadas radicais. Entender os papéis desses componentes é a chave para diferenciar a PECVD direta da remota.

Direto vs. Remoto: Uma História de Duas Geometrias

O arranjo físico do reator muda fundamentalmente quais componentes do plasma interagem com seu substrato.

PECVD Direta: Imerso na Ação

Em um sistema de PECVD direta, o substrato é colocado em um dos eletrodos usados para gerar o plasma. Ele fica totalmente imerso no brilho do plasma.

Isso significa que o substrato é bombardeado por tudo: radicais reativos, elétrons e íons de alta energia. O bombardeio iônico pode ser tanto uma característica quanto um problema, pois transfere energia cinética significativa para a superfície do filme em crescimento.

PECVD Remota: Entrega Química Seletiva

Em um sistema de PECVD remota, o plasma é gerado intencionalmente "a montante" ou em uma câmara separada, longe do substrato.

Os íons e elétrons de curta duração e alta energia se recombinam e neutralizam antes que possam viajar para a câmara de deposição. Apenas os radicais mais estáveis e de longa duração são transportados pelo fluxo de gás para a superfície do substrato, onde reagem para formar o filme. Isso efetivamente desacopla a geração de plasma da deposição do filme.

Entendendo as Trocas: Dano vs. Taxa de Deposição

Sua escolha de método tem consequências diretas na qualidade final do seu filme, na sobrevivência do seu substrato e na eficiência do seu processo.

O Alto Custo do Bombardeio Iônico

Embora a energia do bombardeio iônico na PECVD direta possa ser útil para criar filmes densos, ela também é uma fonte primária de danos. Isso pode se manifestar como pulverização física do substrato, criação de defeitos na rede cristalina e estresse induzido no filme final.

Para materiais eletrônicos sensíveis, como semicondutores III-V ou eletrônicos orgânicos flexíveis, esse dano é frequentemente inaceitável. A PECVD remota elimina quase completamente esse risco, mantendo os íons energéticos afastados da superfície.

A Busca por Pureza e Controle

O ambiente de alta energia da PECVD direta pode quebrar as moléculas precursoras em muitos fragmentos diferentes. Isso pode levar à incorporação não intencional de impurezas (como hidrogênio ou carbono) no filme, alterando suas propriedades elétricas ou ópticas.

Como a PECVD remota permite um ambiente químico mais controlado no substrato, ela geralmente produz filmes com maior pureza e menos defeitos. Ela fornece um caminho de reação química mais "limpo".

Quando a Velocidade de Deposição é a Prioridade

O fluxo constante de energia do bombardeio iônico na PECVD direta geralmente resulta em taxas de deposição mais altas em comparação com a PECVD remota. Para aplicações industriais onde o rendimento é uma métrica chave e o substrato é robusto (por exemplo, revestimento de aço ou vidro durável), a PECVD direta é frequentemente a escolha mais econômica.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o método correto exige que você priorize seu resultado mais crítico.

- Se seu foco principal é depositar em substratos sensíveis (polímeros, eletrônicos orgânicos, materiais III-V): A PECVD remota é a escolha superior para prevenir danos iônicos irreversíveis.

- Se seu foco principal é atingir a maior taxa de deposição possível em um material robusto: A PECVD direta é geralmente mais rápida e eficiente, desde que as propriedades do filme resultantes atendam às suas necessidades.

- Se seu foco principal é minimizar defeitos no filme e maximizar a pureza química: A PECVD remota oferece controle incomparável ao separar a violenta geração de plasma do delicado crescimento do filme.

- Se você está depositando um revestimento duro e durável e precisa de densificação do filme: O bombardeio iônico na PECVD direta pode ser uma vantagem, ajudando a compactar o filme em crescimento.

Em última análise, sua escolha depende de uma compreensão clara das limitações do seu substrato e dos requisitos de qualidade do seu filme.

Tabela de Resumo:

| Característica | PECVD Direta | PECVD Remota |

|---|---|---|

| Localização do Substrato | Dentro do plasma | Longe do plasma |

| Vantagem Principal | Alta taxa de deposição, densificação do filme | Suave com substratos sensíveis, alta pureza |

| Limitação Principal | Risco de dano ao substrato induzido por íons | Taxa de deposição mais baixa |

| Ideal Para | Materiais robustos (ex: aço, vidro durável) | Materiais sensíveis (ex: polímeros, semicondutores III-V) |

Com dificuldades para escolher o método PECVD certo para seus materiais específicos e requisitos de qualidade de filme?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis adaptados aos desafios exclusivos do seu laboratório. Se você está trabalhando com polímeros delicados que exigem o toque suave da PECVD remota ou precisa do alto rendimento da PECVD direta para aplicações industriais, nossos especialistas podem ajudá-lo a selecionar a solução perfeita para otimizar seu processo de deposição, proteger seus substratos e alcançar qualidade de filme superior.

Entre em contato com nossos especialistas em PECVD hoje para discutir seu projeto e descobrir como a KINTEK pode aprimorar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato