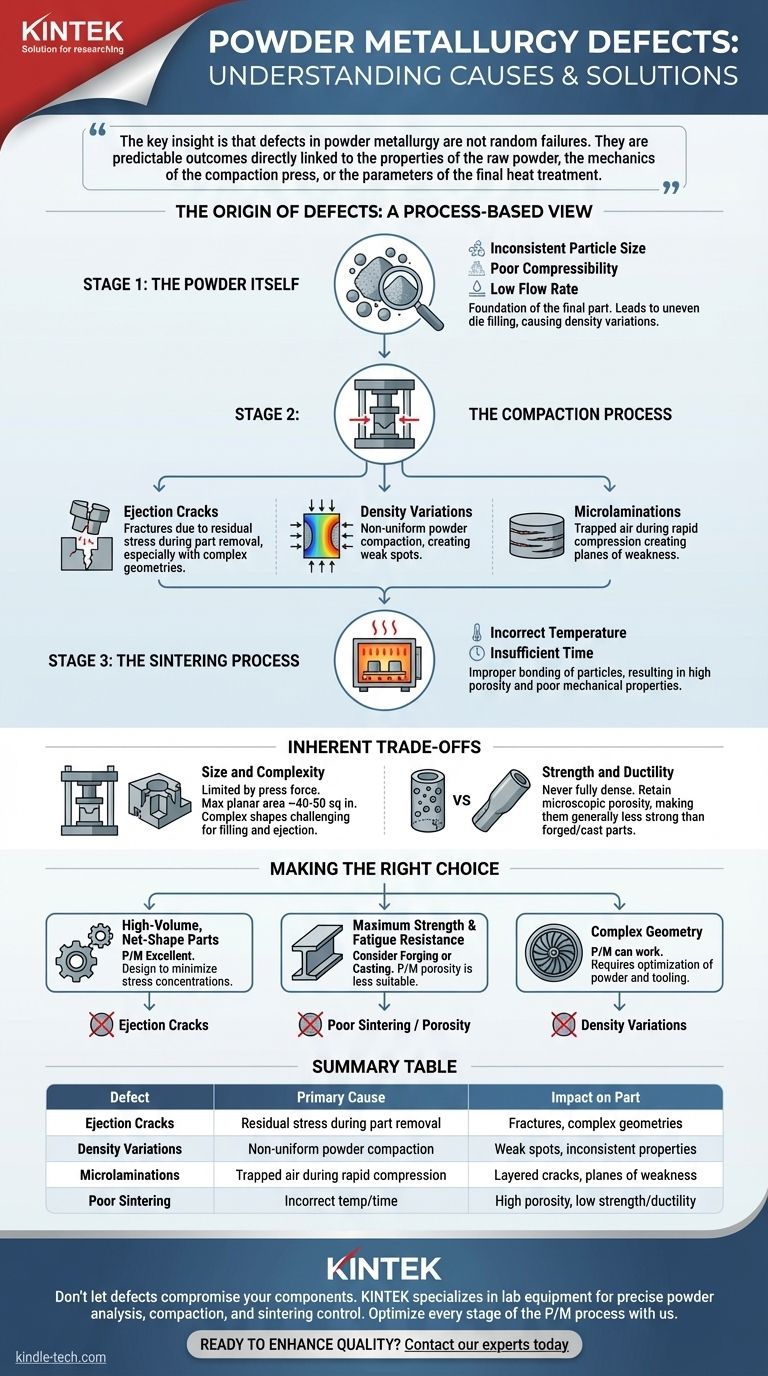

Os defeitos mais comuns na metalurgia do pó são rachaduras de ejeção, variações de densidade, microlaminações e sinterização deficiente. Esses problemas surgem do processo único de três estágios da M/P: preparação do pó, compactação sob imensa pressão e aquecimento para unir as partículas.

A principal percepção é que os defeitos na metalurgia do pó não são falhas aleatórias. São resultados previsíveis diretamente ligados às propriedades do pó bruto, à mecânica da prensa de compactação ou aos parâmetros do tratamento térmico final.

A Origem dos Defeitos: Uma Visão Baseada no Processo

Compreender a origem dos defeitos requer analisar os estágios fundamentais do processo de metalurgia do pó. Um problema em qualquer estágio impactará inevitavelmente a qualidade do componente final.

Estágio 1: O Próprio Pó

As características do pó metálico são a base da peça final. Pó de baixa qualidade torna impossível uma peça de alta qualidade.

Fatores como tamanho de partícula inconsistente, baixa compressibilidade ou baixa taxa de fluxo podem levar ao preenchimento irregular da cavidade da matriz. Esta é uma causa primária de variações de densidade antes mesmo de a prensa iniciar seu ciclo.

Estágio 2: O Processo de Compactação

É aqui que o pó solto é prensado em um compacto "verde" sólido, mas frágil. As imensas forças e movimentos mecânicos envolvidos são uma fonte comum de defeitos.

Rachaduras de Ejeção

São fraturas que ocorrem quando o compacto verde é empurrado para fora da matriz. Elas são frequentemente causadas por tensões residuais da fase de compactação, especialmente em peças com geometrias complexas ou mudanças bruscas na seção transversal.

Variações de Densidade

Como a pressão é aplicada de cima e de baixo, é difícil obter uma densidade perfeitamente uniforme em toda a peça. O pó não flui como um líquido, então as áreas mais distantes dos punções podem ser menos compactadas, criando pontos fracos.

Microlaminações

São rachaduras finas e em camadas que se formam perpendicularmente à direção da prensagem. Elas são frequentemente causadas pelo ar aprisionado dentro do pó durante a compressão rápida, criando planos de fraqueza dentro do compacto.

Estágio 3: O Processo de Sinterização

A sinterização é um tratamento térmico abaixo do ponto de fusão do material que une as partículas metálicas, conferindo à peça sua resistência final.

A sinterização inadequada é um defeito crítico. Se a temperatura for muito baixa ou o tempo for muito curto, as ligações metalúrgicas entre as partículas serão fracas. Isso resulta em uma peça com alta porosidade e propriedades mecânicas deficientes, como baixa resistência e ductilidade.

Compreendendo as Compensações Inerentes

Além dos defeitos específicos, é crucial entender as limitações fundamentais do próprio processo de M/P. Estas não são falhas, mas compensações inerentes que você deve considerar durante a fase de projeto.

Tamanho e Complexidade

O processo de M/P é limitado pela força da prensa de compactação. As maiores prensas industriais podem produzir peças de até cerca de 40-50 polegadas quadradas de área planar. Formas extremamente complexas também podem ser desafiadoras, pois dificultam o preenchimento uniforme do pó e a ejeção segura da peça.

Resistência e Ductilidade

As peças de M/P quase nunca são totalmente densas. Elas retêm algum nível de porosidade microscópica mesmo após a sinterização. Por causa disso, elas geralmente não são tão resistentes ou dúcteis quanto os componentes produzidos por forjamento ou fundição, que resultam em materiais totalmente densos.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender esses potenciais defeitos e limitações permite usar a metalurgia do pó de forma eficaz para as aplicações corretas.

- Se o seu foco principal são peças de alto volume, com forma final e complexidade moderada: A M/P é uma excelente escolha, mas você deve projetar o componente para minimizar as concentrações de tensão que podem levar a rachaduras de ejeção.

- Se o seu foco principal é a máxima resistência e resistência à fadiga: Você deve considerar o forjamento ou a fundição, pois a porosidade inerente das peças de M/P as torna menos adequadas para as aplicações estruturais mais exigentes.

- Se o seu foco principal é uma geometria complexa: A M/P pode funcionar, mas o sucesso requer uma colaboração estreita com um fabricante experiente para otimizar a seleção do pó e o projeto da ferramenta para evitar variações de densidade.

Ao antecipar esses potenciais problemas, você pode aproveitar efetivamente as vantagens da metalurgia do pó na criação de peças complexas com usinagem mínima.

Tabela Resumo:

| Defeito | Causa Primária | Impacto na Peça |

|---|---|---|

| Rachaduras de Ejeção | Tensão residual durante a remoção da peça da matriz | Fraturas, especialmente em geometrias complexas |

| Variações de Densidade | Compactação não uniforme do pó na matriz | Pontos fracos, propriedades mecânicas inconsistentes |

| Microlaminações | Ar aprisionado durante a compressão rápida | Rachaduras em camadas, planos de fraqueza |

| Sinterização Deficiente | Temperatura/tempo incorretos durante o tratamento térmico | Alta porosidade, baixa resistência e ductilidade |

Não deixe que os defeitos comprometam seus componentes.

Compreender as causas raízes dos defeitos da metalurgia do pó é o primeiro passo para a prevenção. Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade necessários para análise precisa de pó, compactação e controle de sinterização. Nossa experiência ajuda você a otimizar cada estágio do processo de M/P, desde a seleção do pó até o tratamento térmico final, garantindo que você alcance a densidade, resistência e geometrias complexas desejadas para as necessidades específicas do seu laboratório.

Pronto para melhorar a qualidade e a confiabilidade de suas peças de metalurgia do pó? Entre em contato com nossos especialistas hoje para discutir como as soluções da KINTEK podem apoiar seus objetivos de pesquisa e produção.

Guia Visual

Produtos relacionados

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Máquina de Prensagem de Comprimidos de Punção Única e Máquina Rotativa de Prensagem de Comprimidos de Produção em Massa para TDP

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

As pessoas também perguntam

- O que é uma prensa de comprimidos de punção única? Tabletagem de Precisão para P&D e Pequenos Lotes

- Quais são as duas classificações de máquinas de compressão de comprimidos? Prensas de Punção Única vs. Prensas Rotativas Explicadas

- Quais são as vantagens da operação de estampagem (press working)? Desbloqueie a Produção em Massa de Alta Velocidade e Baixo Custo

- Quais são os diferentes tipos de máquinas de comprimir comprimidos? Escolha a Máquina Certa para o Seu Laboratório ou Escala de Produção

- O que é a técnica de pastilha prensada? Um Guia para Criar Amostras Sólidas Uniformes a Partir de Pó