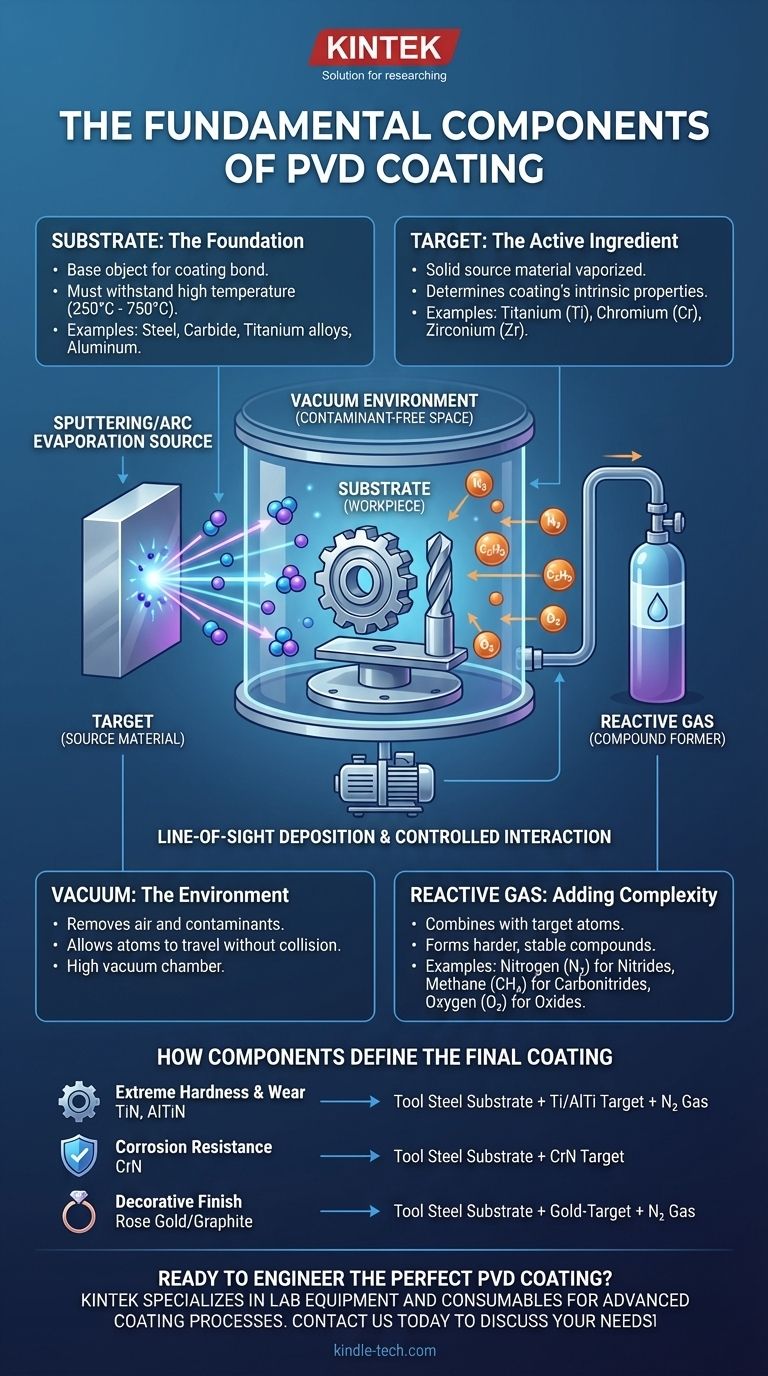

Em sua essência, um processo de revestimento PVD consiste em quatro componentes fundamentais. Estes são o substrato (o objeto a ser revestido), o alvo (o material de origem sólido para o revestimento), o ambiente de vácuo onde o processo ocorre e, frequentemente, um gás reativo que se combina com o material do alvo para formar o composto de revestimento final. Compreender como esses elementos interagem é a chave para dominar a tecnologia PVD.

A Deposição Física de Vapor (PVD) não é um material único, mas uma família de processos. Seus "componentes" referem-se às entradas de um sistema: a peça base, a fonte de revestimento e o ambiente controlado que trabalham juntos para depositar um filme fino projetado e de alto desempenho.

A Fundação: O Substrato

O substrato é simplesmente a peça de trabalho, parte ou objeto que você pretende revestir. O sucesso do processo PVD é altamente dependente da escolha e preparação deste componente fundamental.

O Que o Substrato Faz

O substrato fornece a base física sobre a qual os átomos do revestimento se ligarão. Sua condição de superfície, limpeza e propriedades do material influenciam diretamente a adesão e o desempenho final do filme PVD.

Materiais de Substrato Adequados

Uma ampla gama de materiais pode ser revestida eficazmente. Isso inclui quase todas as famílias de aço (especialmente aços de alta velocidade e inoxidáveis), metais duros (carbonetos) e metais não ferrosos como titânio, alumínio e ligas de cobre.

Limitações Críticas de Materiais

Alguns materiais são inadequados para PVD. Materiais que "degaseificam" (liberam gases presos) em vácuo, como materiais galvanizados ou latão não revestido, contaminarão a câmara e impedirão a formação de um revestimento de qualidade. O substrato também deve suportar a temperatura do processo, que pode variar de 250°C a 750°C.

O Ingrediente Ativo: O Material do Alvo

O alvo é o material de origem sólido e puro que é vaporizado para se tornar o revestimento. A escolha do alvo é o fator principal na determinação das propriedades intrínsecas do revestimento.

O Que É o Alvo

Geralmente, é um bloco ou lingote de um metal ou cerâmica específica. Materiais de alvo comuns incluem Titânio (Ti), Cromo (Cr), Zircônio (Zr), Alumínio (Al) e Tungstênio (W).

Como o Alvo Se Torna um Revestimento

O material do alvo sólido é convertido em vapor através de um processo físico de alta energia dentro da câmara de vácuo. Os dois métodos mais comuns são:

- Sputtering (Pulverização Catódica): O alvo é bombardeado com íons energéticos (frequentemente Argônio), que desalojam ou "pulverizam" átomos de sua superfície.

- Evaporação por Arco Catódico: Um arco elétrico de alta corrente se move pela superfície do alvo, vaporizando o material no ponto do arco.

Esses átomos vaporizados então viajam através do vácuo e se condensam no substrato, construindo o revestimento átomo por átomo.

O Ambiente: Vácuo e Gases de Processo

O ambiente dentro da câmara PVD não está vazio; é um espaço altamente controlado que é tão crítico quanto os materiais físicos.

O Papel Essencial do Vácuo

O PVD é realizado sob alto vácuo por duas razões principais. Primeiro, ele remove o ar e outros contaminantes que, de outra forma, reagiriam e estragariam o revestimento. Segundo, ele permite que os átomos de revestimento vaporizados viajem do alvo para o substrato com poucas ou nenhuma colisão.

Adicionando Complexidade com Gases Reativos

Para criar revestimentos compostos mais duros e estáveis, um gás reativo é frequentemente introduzido na câmara. Este gás se combina com os átomos de metal do alvo à medida que se depositam no substrato.

- Nitrogênio (N₂) é usado para formar revestimentos de nitreto duros (por exemplo, TiN, CrN).

- Acetileno (C₂H₂) ou Metano (CH₄) são usados para formar revestimentos de carbonitreto (por exemplo, TiCN) ou carbono tipo diamante (DLC).

- Oxigênio (O₂) é usado para formar revestimentos de óxido (por exemplo, Al₂O₃).

Compreendendo as Compensações

A natureza física desses componentes introduz limitações específicas que devem ser gerenciadas para um resultado bem-sucedido.

Deposição por Linha de Visada

Os átomos vaporizados do alvo viajam em linha reta. Isso significa que qualquer superfície que não esteja na "linha de visada" direta do alvo não será revestida. Para obter cobertura uniforme em formas complexas, as peças devem ser cuidadosamente fixadas e giradas durante o processo.

Sensibilidade à Temperatura do Substrato

As altas temperaturas necessárias para uma boa adesão podem ser uma limitação. Esse calor pode alterar as propriedades (por exemplo, tempera) de certos aços sensíveis ao calor ou outras ligas, o que deve ser considerado durante a seleção do material.

Compatibilidade de Materiais

Nem todo material de alvo pode ser depositado em todo substrato com igual sucesso. A compatibilidade química e física entre o revestimento e o material base é crítica para alcançar a forte ligação atômica que confere ao PVD sua durabilidade.

Como os Componentes Definem o Revestimento Final

A combinação específica de substrato, alvo e gás reativo é escolhida para atingir um objetivo de engenharia específico.

- Se seu foco principal é extrema dureza e resistência ao desgaste: Você provavelmente combinaria um substrato de aço ferramenta com um alvo de Titânio ou Alumínio-Titânio e gás Nitrogênio para criar um revestimento TiN ou AlTiN.

- Se seu foco principal é resistência à corrosão: Você emparelharia um substrato de aço inoxidável com um alvo de Cromo e gás Nitrogênio para formar um filme denso e não reativo de Nitreto de Cromo (CrN).

- Se seu foco principal é um acabamento decorativo específico: Você poderia revestir um substrato polido com um alvo de Zircônio e uma mistura precisa de gases de Nitrogênio e à base de Carbono para obter uma cor específica como ouro rosa ou grafite.

Em última análise, dominar o revestimento PVD é sobre entender como selecionar e controlar esses componentes fundamentais para construir um filme fino com precisamente as propriedades que você exige.

Tabela Resumo:

| Componente | Função | Exemplos Chave |

|---|---|---|

| Substrato | O objeto base sendo revestido | Aço, Carboneto, Ligas de Titânio |

| Alvo | O material de origem sólido vaporizado | Titânio (Ti), Cromo (Cr), Zircônio (Zr) |

| Vácuo | Cria um ambiente livre de contaminantes | Câmara de alto vácuo |

| Gás Reativo | Combina com o alvo para formar compostos | Nitrogênio (N₂), Acetileno (C₂H₂), Oxigênio (O₂) |

Pronto para projetar o revestimento PVD perfeito para sua aplicação? A combinação certa de substrato, alvo e gás de processo é crítica para alcançar dureza superior, resistência ao desgaste ou proteção contra corrosão. A KINTEK é especializada em equipamentos de laboratório e consumíveis para processos avançados de revestimento. Nossos especialistas podem ajudá-lo a selecionar os componentes ideais para suas necessidades específicas. Entre em contato conosco hoje para discutir como podemos apoiar os desafios de revestimento do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura