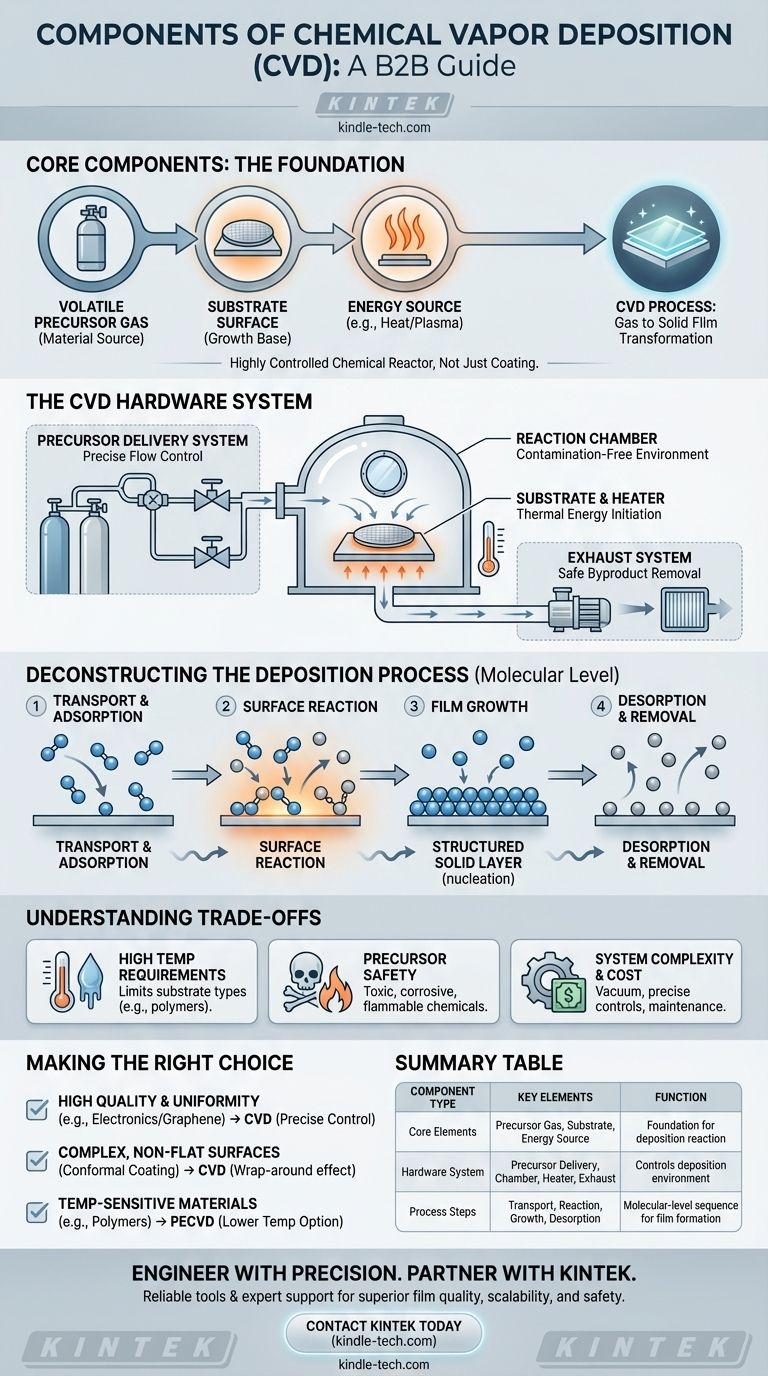

Em sua essência, a Deposição Química de Vapor (CVD) é um processo construído sobre três componentes fundamentais: um gás precursor volátil contendo o material a ser depositado, uma superfície de substrato onde o filme crescerá e uma fonte de energia (tipicamente calor) para impulsionar a reação química. Esses elementos trabalham juntos dentro de uma câmara de reação para transformar o gás em um filme fino sólido e de alta qualidade na superfície do substrato.

A percepção essencial é que o CVD não é meramente uma máquina de revestimento, mas um reator químico altamente controlado. Seus "componentes" incluem tanto o hardware físico quanto as etapas sequenciais do processo que transformam produtos químicos gasosos em uma camada de material sólida e precisamente projetada.

Os Elementos Centrais de um Sistema CVD

Um sistema CVD funcional é um conjunto de vários componentes de hardware críticos, cada um com um papel distinto no controle do ambiente de deposição.

O Sistema de Fornecimento de Precursor

Este componente é responsável por armazenar e fornecer com precisão um ou mais gases precursores voláteis para a câmara de reação. A capacidade de controlar precisamente a taxa de fluxo desses gases é crítica para determinar a composição final e a taxa de crescimento do filme.

A Câmara de Reação

Este é o coração do sistema. É uma câmara selada, muitas vezes operando sob vácuo, que contém o substrato e fornece um ambiente estável para que a reação química ocorra sem contaminação da atmosfera externa.

O Substrato e o Aquecedor

O substrato é o material ou peça de trabalho sobre a qual o filme fino é depositado. Ele é colocado em um suporte que pode ser aquecido a temperaturas muito específicas, fornecendo a energia térmica necessária para iniciar a reação química em sua superfície.

A Fonte de Energia

Embora a alta temperatura seja a fonte de energia mais comum para impulsionar a reação (CVD térmico), não é a única. Sistemas avançados como o CVD Aprimorado por Plasma (PECVD) usam plasma para energizar os gases precursores, permitindo que o processo seja executado em temperaturas muito mais baixas.

O Sistema de Exaustão

Uma vez que os gases precursores reagem e depositam material, sobram subprodutos gasosos. O sistema de exaustão remove esses subprodutos da câmara de reação com segurança, tipicamente tratando-os antes de serem liberados.

Desconstruindo o Processo de Deposição

Além do hardware físico, o próprio "processo" CVD consiste em uma sequência de etapas bem definidas que ocorrem em nível molecular.

Etapa 1: Transporte e Adsorção

Os gases reagentes são transportados para a câmara e fluem sobre o substrato. Moléculas do gás precursor então aderem à superfície aquecida em um processo chamado adsorção.

Etapa 2: Reação Superficial

Com a energia do substrato aquecido, as moléculas precursoras adsorvidas sofrem uma mudança química. Elas podem se decompor ou reagir com outros gases, liberando os átomos que formarão o filme e criando outros subprodutos gasosos.

Etapa 3: Crescimento do Filme

Os átomos recém-liberados se difundem pela superfície do substrato, encontram locais energeticamente favoráveis (sítios de crescimento) e começam a formar uma camada sólida. Este processo de nucleação e crescimento constrói o filme fino, camada por camada.

Etapa 4: Dessorção e Remoção

Os subprodutos gasosos da reação química se desprendem da superfície do substrato (dessorção) e são transportados pelo fluxo de gás, sendo eventualmente removidos pelo sistema de exaustão.

Compreendendo as Compensações

Embora poderoso, o CVD não está isento de desafios. Avaliar objetivamente suas limitações é fundamental para usá-lo de forma eficaz.

Requisitos de Alta Temperatura

O CVD térmico tradicional frequentemente requer temperaturas muito altas para decompor os gases precursores. Isso pode danificar ou alterar fundamentalmente certos substratos, limitando os tipos de materiais que podem ser revestidos.

Química e Segurança dos Precursores

O CVD depende de precursores químicos voláteis. Esses compostos podem ser caros, tóxicos, corrosivos ou inflamáveis, exigindo protocolos de segurança complexos e robustos para manuseio e armazenamento.

Complexidade e Custo do Sistema

A necessidade de câmaras de vácuo, controladores de fluxo de gás precisos, aquecimento de alta temperatura e tratamento de exaustão torna os sistemas CVD complexos e caros para adquirir e manter em comparação com métodos mais simples como pirólise por pulverização ou galvanoplastia.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender esses componentes permite adaptar o processo CVD a resultados específicos.

- Se o seu foco principal são filmes uniformes e de alta qualidade para eletrônicos (como grafeno): O CVD é a abordagem líder porque seu controle preciso sobre o fluxo de gás e a temperatura produz filmes com baixa contagem de defeitos.

- Se o seu foco principal é revestir superfícies complexas e não planas: As propriedades de "envolvimento" do CVD são uma grande vantagem, pois o precursor gasoso pode alcançar e revestir todas as áreas expostas de forma conforme.

- Se o seu foco principal é revestir materiais sensíveis à temperatura (como polímeros): Você deve explorar variações de baixa temperatura, como o CVD Aprimorado por Plasma (PECVD), para evitar danificar o substrato.

Ao dominar esses componentes fundamentais, você pode alavancar a Deposição Química de Vapor para projetar materiais com precisão em escala atômica.

Tabela Resumo:

| Tipo de Componente | Elementos Chave | Função |

|---|---|---|

| Elementos Centrais | Gás Precursor, Substrato, Fonte de Energia | Base para a reação de deposição |

| Sistema de Hardware | Fornecimento de Precursor, Câmara de Reação, Aquecedor, Exaustão | Controla o ambiente de deposição |

| Etapas do Processo | Transporte/Adsorção, Reação Superficial, Crescimento do Filme, Dessorção | Sequência em nível molecular para formação do filme |

Pronto para Projetar Filmes Finos de Alta Qualidade com Precisão?

Compreender os componentes do CVD é o primeiro passo. Implementá-los eficazmente requer o equipamento e a experiência certos. A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para todas as suas necessidades de deposição.

Fornecemos as ferramentas confiáveis e o suporte especializado para ajudar seu laboratório a:

- Alcançar uniformidade e qualidade de filme superiores.

- Dimensionar sua pesquisa do desenvolvimento à produção.

- Garantir segurança e eficiência em seus processos de deposição.

Entre em contato conosco hoje através do nosso [#ContactForm] para discutir como nossas soluções podem otimizar seu fluxo de trabalho CVD e ajudá-lo a dominar a engenharia de materiais em escala atômica.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação